Использование физического тепла отходящих газов

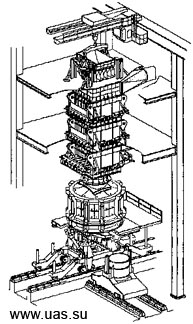

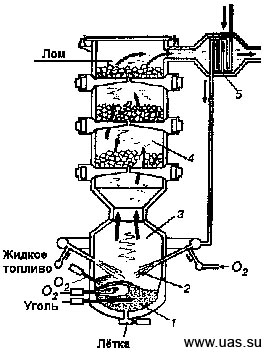

Примером агрегата, в котором для нагрева металлического лома успешно используется тепло отходящих газов, является конвертер (печь) EOF (от английского Energy Optimizing Furnace). Внешний вид агрегата показан на рисунке 13.8, принцип его работы поясняется схемой на рисунке 13.9.

Рисунок 13.8 – Внешний вид конвертера EOF

Рисунок 13.9 – Схема конвертера EOF: 1 – жидкая ванна; 2 – газошлакометаллическая смесь над расплавом; 3 – зона газовой фазы; 4 – нагреватель металлического лома; 5 – нагреватель воздуха

Конвертер EOF имеет круглое рабочее пространство, футерованное изнутри огнеупорной кладкой, с водоохлаждаемыми стенками и сводом.

В подине конвертера установлены фурмы типа «труба в трубе», которые позволяют вдувать в жидкую ванну, где протекают реакции рафинирования, кислород в защитной оболочке из азота или СО2 и угольную пыль.

В корпусе печи смонтированы инжекторы кислорода. С их помощью кислород подается в газошлакометаллическую смесь над расплавом, в которой происходит дожигание выделяющегося из металла СО до СО2 с частичной передачей тепла жидкой ванне. Имеются также кислородные горелки, которые используются при простоях или для разогрева агрегата после ремонта.

Дожигание СО до СО2 завершается в зоне газовой фазы. Большая часть тепла, которое выделяется в этой зоне, используется для нагрева лома в нагревателе шахтного типа, который располагается над плавильным пространством.

Нагреватель имеет три уровня водоохлаждаемых колосников (балок), которые по дуговым траекториям могут быть выведены из печи с помощью гидравлических механизмов. При этом происходит опускание металлического лома, которое сопровождается постепенным и равномерным нагревом его кусков до температуры ~ 850оС.

Остатки тепла отходящих газов используются в нагревателе воздуха, который затем подается в рабочее пространство агрегата для дожигания СО.

Конвертеры EOF емкостью 30 – 100 т имеют производительность 200 – 600 тыс. т в год. Доля лома в металлической шихте составляет 50 – 70%. В опытно-промышленных условиях опробована работа на 100% металлического лома в завалке.