Снижение литейных и остаточных напряжений в изложницах при виброобработке

Проблема повышения стойкости изложниц, видимо, должна решаться не только на стадии выбора материала и изготовления изложниц, но также и непосредственно при их эксплуатации. Известно, что изложницы работают в очень тяжелых условиях, а основными причинами выхода изложниц из строя являются различного рода трещины, которые, собственно, представляют собой отражение их внутреннего напряженного состояния. Следовательно, мероприятия, направленные на снижение в изложницах внутренних напряжений, представляют значительный практический интерес, так как они влияют на стойкость и эффективность работы.

По существу, все внутренние напряжения, которые могут возникать в изложнице, в зависимости от происхождения можно условно разделить на литейные и эксплуатационные. Литейные возникают при затвердевании отливки и ее охлаждении. Эксплуатационные напряжения формируются при работе изложниц за счет неравномерного нагрева отдельных их зон и объемов, быстрого изменения температуры в стенке изложницы в процессе заливки стали, ударов и механических повреждений при извлечении слитков и т.п.

Наиболее распространенным методом снижения литейных напряжений является термообработка, которая основана на том, что при нагреве отливок до высоких температур обеспечивается уменьшение упругих деформаций за счет развития пластических. Вместе с тем, использование термической обработки для снятия внутренних напряжений в чугунных изложницах представляется весьма проблематичным с точки зрения высоких затрат в условиях действующих литейных цехов. Поэтому более перспективным методом в этом случае следует считать метод вибрационного старения, основанный на стабилизации напряженного состояния тела за счет сообщения ему некоторого энергетического импульса (энергия колебания).

Уровень эксплуатационных напряжений в изложнице может сильно изменяться в процессе эксплуатации в зависимости от объективных (конструкция и материал изложницы) и субъективных (механические удары и повреждения, цикл эксплуатации) факторов.

Для разработки эффективной технологии снятия внутренних напряжений в изложницах необходимо иметь представление о характере накопления этих напряжений в процессе эксплуатации. Для этого необходимо решить следующие основные вопросы:

- выбор метода и отработка методики количественного определения внутренних напряжений с учетом возможного изменения физических свойств чугуна в процессе эксплуатации;

- изучение особенностей напряженного состояния изложниц перед началом их эксплуатации (после изготовления);

- изучение характера накопления внутренних напряжений в изложницах в процессе эксплуатации.

При выборе метода измерения внутренних напряжений в стенках изложниц предполагается, что он должен обеспечивать оперативное и сравнительно надежное измерение величины напряжений без каких-либо механических разрушений изделия. Такого рода требованиям вполне удовлетворяет широко известный в литературе способ неразрушающего контроля внутренних напряжений, основанный на использовании магнитоупругого эффекта, существо которого сводится к использованию взаимосвязи между напряженным состоянием материала и его магнитными свойствами. Наиболее существенным недостатком измерений такого рода является сравнительно низкая воспроизводимость результатов, которая во многом зависит от качества подготовки поверхности. Вместе с тем при обязательной механической зачистке рабочей поверхности с последующим кислотным протравливанием верхнего слоя (с целью удаления наклепа) точность измерений, как показали исследования, оказывается вполне приемлемой (отклонения не превышают 12-15%).

В рассматриваемых исследованиях был использован специальный прибор ИОН-4М (разработка Краматорского института НИИПТМаш), обеспечивающий высокую универсальность измерений за счет устранения внешних электромагнитных полей, сужения петли гистерезиса и регламентирования слоя металла, в котором измеряются напряжения. Обязательным условием применения приборов такого типа является получение тарировочных кривых, обеспечивающих перевод замеряемых электрических параметров, отражающих изменение магнитной проницаемости материала, в прочностные показатели. Обычно для этих целей используются специальные образцы, которые изготавливают из того же материала, что и тестируемые изделия.

Образцы из чугуна для тарировки отбирали непосредственно из изложниц перед их эксплуатацией. Сравнение тарировочных кривых, полученных для первоначального состояния образца, а также после определенного числа циклов термического нагружения, показывает, что последнее приводит к существенному отклонению тарировочных кривых от кривой, соответствующей начальному состоянию образца. В конечном счете (после 10 циклов термического нагружения) тарировочные кривые имеют явно выраженную тенденцию к уменьшению величины механического напряжения для фиксированных значений силы тока. Кроме того, в тарировочных кривых, полученных после термоциклирования образцов, отмечено уменьшение отрезков, на которых сохраняется линейная зависимость между величиной внутренних напряжений и силой тока. Смещение тарировочных кривых при термоциклировании образцов, видимо, следует связывать с явлением роста чугуна и структурными превращениями, происходящими в нем при термоциклировании. Поэтому исследование напряженного состояния в процессе эксплуатации целесообразно осуществлять только при наличии соответствующих тарировочных кривых, соответствующих определенному числу циклов.

Для вибрационной обработки изложниц использовали специальный комплекс оборудования, включающий электромеханический вибратор, преобразователь частоты и контрольно-измерительную аппаратуру, обеспечивающую непрерывный контроль амплитудно-частотных характеристик. Вибратор крепился непосредственно на стенке изложницы, что обеспечивает эффективное снятие внутренних напряжений.

Статистическую обработку полученных результатов проводили следующим образом. При определении стойкости изложниц для каждого режима воздействия из полученных данных отбрасывали максимальное и минимальное значение стойкости, после чего определяли среднее арифметическое. Результаты обработки следующие (даётся среднее арифметическое число наливов):

- без обработки - 82,8

- виброобработка в течение:

- 4 мин - 83,7

- 6 мин - 84,1

- 8 мин - 91,4

- 10 мин - 92,0

- 12 мин - 92,3

- 16 мин - 86,2

Таким образом, проведенные исследования позволили выделить рациональный диапазон длительности виброобработки, который составил 8-12 мин. Выбор рабочей частоты вибрации осуществлялся индивидуально для каждой изложницы, что связано с достижением резонансного эффекта колебаний в системе «вибратор – изложница». Характерной особенностью момента прохождения резонансных областей (при сканировании частоты вибрации) является резкое увеличение амплитуды колебаний стенок изложницы (в 3-5 раз и более). Следует отметить, что проявление резонансного эффекта (возникновение пиковых значений амплитуды колебаний стенок изложницы) для каждого типа (конструкции) изложницы обычно происходит в достаточно узком диапазоне частот колебаний. Установлено, что в частотном диапазоне 5-100 Гц могут находиться от 4 до 8 резонансных областей. Например, в изложницах для слитков массой 11-13 т резонанс наблюдался в следующих диапазонах: 21-28 Гц, 34-41 Гц , 52-56 Гц, 67-71 Гц и т.д.

Сравнение эффективности снятия остаточных внутренних напряжений при виброобработке на различных резонансных частотах показывает, что для резонансных частот первого и второго порядка характерно более глубокое снятие остаточных напряжений. Однако, в этом случае требуется достаточно четкая фиксация продолжительности периода обработки, поскольку при превышении его критического значения могут увеличиться внутренние напряжения в стенках изложниц. Для резонансных частот третьего-пятого порядков отмечается плавное снижение внутренних остаточных напряжений при некотором уменьшении общего эффекта обработки. Экспериментально установлено, что максимальный эффект снятия внутренних напряжений может быть достигнут при последовательной виброобработке изложницы на нескольких резонансных частотах. Видимо, ее целесообразно начинать с резонансных частот более высокого (5-6-го) порядка, так как при этом снижается вероятность разрушения изложницы в результате дополнительных нагрузок, возникающих при наложении вибрации. Для большинства типов металлургических изложниц оказывается достаточной обработка на трех диапазонах резонансных частот. Причем последний должен соответствовать резонансной частоте первого порядка. При этом общая длительность всего цикла обработки может составлять порядка 11-15 минут, а общий уровень внутренних напряжений снижается на 60-80%.

В рассматриваемых исследованиях напряженное состояние изучали для двух типоразмеров сквозных восьмигранных изложниц (масса слитка соответственно 9 - 16 и 34 - 45 т). Для каждого типоразмера по результатам визуального осмотра отбирались изложницы без видимых механических повреждений и литейных дефектов. Измерение внутренних напряжений осуществляли на пяти уровнях по высоте изложниц в точках, расположенных на середине каждой грани и на каждом ребре. Точки замеров напряжений располагали на наружной поверхности изложниц. Поверхность для проведения замеров зачищали абразивным кругом (1,0 -1,5 мм) и протравливали азотной кислотой (0,4 - 0,6 мм). Снятие слоя металла посредством травления обеспечивало устранение возможного наклепа или пригара металла в ходе механической обработки.

Установлены следующие общие закономерности распределения внутренних напряжений в стенках изложниц:

- во всех без исключения изложницах выявлены зоны растягивающих напряжений у верхнего и нижнего торцов, а также вдоль всех ребер;

- зоны сжимающих напряжений отмечены на поверхности граней в середине изложниц;

- практически для всех исследованных изложниц наблюдали неравномерное распределение напряжений от грани к грани или от ребра к ребру.

Сравнение напряженного состояния изложниц до и после виброобработки показало, что в результате вибрационного воздействия общий уровень внутренних напряжений в изложнице снижается на 40-80%. При этом большее уменьшение внутренних напряжений наблюдается, в первую очередь, в зонах изложницы с повышенными значениями величины внутренних напряжений, индицированных до обработки. Характерной особенностью вибрационного воздействия также является тот факт, что в результате вибрации в большей степени уменьшаются абсолютные значения растягивающих напряжений.

Обобщая эффект воздействия вибрации на напряженное состояние изложницы, следует отметить, что в процессе такой обработки происходит не только снижение общего уровня внутренних напряжений в целом по изложнице, но и их более равномерное распределение.

Для изучения напряженного состояния изложниц в процессе эксплуатации для опытных (с виброобработкой) и сравнительных (без виброобработки) изложниц создавались примерно одинаковые условия эксплуатации (количество и периодичность наливов, заливаемые марки сталей, условия извлечения слитков и т.д.). Характерной особенностью изменения уровня внутренних напряжений в изложницах, подвергнутых виброобработке, является более медленное их увеличение с ростом количества наливов. При этом отмечено, что внутренние напряжения быстрее растут в местах с меньшими значениями, что приводит к более равномерному их распределению в различных зонах. Характер изменения внутренних напряжений в стенке изложницы в процессе эксплуатации приведен на рис.4.6.

Рисунок 4.6 – Изменение величины внутренних напряжений в стенке изложницы (сплошная линия - без обработки; штриховая - с виброобработкой; ОВ - состояние изложницы после виброобработки перед первым наливом): а) ребро изложницы в верхнем слое; б) середина высоты ребра изложницы; в) ребро изложницы в нижнем слое; г) середина грани изложницы в верхнем слое; д) середина грани изложницы на половине ее высоты.

Исходя из полученных результатов, для промышленных испытаний были рекомендованы два базовых варианта технологического процесса виброобработки изложниц:

- виброобработка изложниц после механической обработки перед началом эксплуатации;

- виброобработка изложниц после 5-10 наливов при достижении в ней внутренних напряжений порядка (0,7-0,8)

.

.

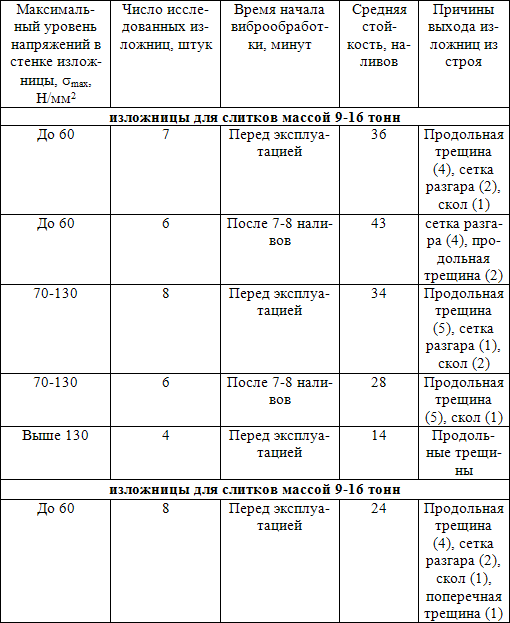

Как видно из данных, приведенных в табл.4.1, эффект виброобработки на стойкость изложницы проявляется в большей или меньшей степени в зависимости от момента проведения обработки и исходного уровня остаточных напряжений.

Таблица 4.1 – Сравнение стойкости изложниц для различных режимов виброобработки

Наличие такого порогового значения внутренних напряжений в изложнице очень существенно.

Поскольку в процессе эксплуатации изложниц идет не только постепенное накопление в них внутренних напряжений, но и резкое изменение напряженного состояния в ходе заливки стали, то переход через этот порог может привести к быстрому выходу изложницы из строя по причине образования макротрещин.

Определение таких пороговых значений для сложнонапряженного состояния, в котором обычно находится изложница, расчетным путем представляется весьма проблематичным. Одним из наиболее доступных путей в этом случае может быть анализ экспериментальных данных. При этом для конкретных типоразмеров изложниц, материала, условий эксплуатации и т.п. пороговые значения напряжений могут существенно отличаться.

Например, в проведенных исследованиях экспериментально установлено, что максимальный эффект вибрационной обработки перед началом эксплуатации достигается в изложницах с начальным уровнем внутренних напряжений 70-130 Н/мм2. В изложницах с начальным уровнем напряжений свыше 130-140 Н/мм2 наблюдается существенное уменьшение их стойкости (даже ниже стойкости сравнительных), что, видимо, следует объяснять негативным действием вибрации. Такой эффект виброобработки связан с тем, что в этом случае сумма величин начальных внутренних напряжений, вызываемых вибрационным воздействием, оказывается достаточной для образования микротрещин и микроразрушений, ускоряющих разрушение изложницы в целом.

Для изложниц, имеющих сравнительно низкий начальный уровень внутренних напряжений, виброобработку целесообразно осуществлять через определенное (оптимальное) число наливов. Безусловно, в зависимости от условий эксплуатации и конструкции изложницы это число наливов может быть различным.

Однако, достаточно очевидным является тот факт, что и в этом случае должно существовать пороговое значение внутренних напряжений, при котором целесообразно осуществлять вибрационную обработку. В промышленных условиях более эффективным может оказаться именно контроль внутренних напряжений в изложнице в процессе эксплуатации, а не регламентирование числа наливов, после которого необходимо проводить стабилизирующую виброобработку.

Промышленные исследования по вибрационной обработке изложниц также были выполнены на Донецком металлургическом заводе для изложниц с массой слитка 5,6 т. Для отливки изложниц использовали доменный передельный чугун следующего состава, мас. %: 4,0-4,2 С; 0,7-1,1 Si, 0,6-1,2 Mn. Как показала статистическая обработка результатов эксплуатации 800 изложниц, стойкость изложниц, подвергнутых виброобработке, возрастает примерно на 10-12 %. При этом примерно на 15-20 % уменьшилось количество изложниц, вышедших их эксплуатации по причине образования продольных трещин.

На рис. 4.7 приведены шлаковая чаша и изложница после эксплуатации, полученные из чугуна, обработанного по опытной технологии.

Рисунок 4.7 – Шлаковая чаша (а) и изложница (б) после эксплуатации

В целом полученные результаты по виброобработке чугунных изложниц свидетельствуют о ее высокой эффективности. Это позволяет говорить о перспективности использования виброобработки как технологического метода по снятию внутренних остаточных напряжений в чугунных изделиях.

Определённые трудности с использованием метода в промышленности следует связывать с отсутствием стандартного комплекта оборудования для виброобработки. В то же время в перспективе, видимо, можно ожидать повышения эффективности виброобработки за счет расширения средств контроля в процессе воздействия, а также за счет применения методов, позволяющих локально воздействовать на отдельные зоны отливок.