Методы принудительного перемешивания чугуна

Пульсационное перемешивание чугуна

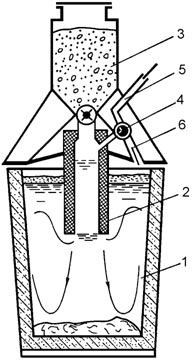

Перемешивание чугуна пульсирующей затопленной струей (пульсационное перемешивание) является сравнительно новым методом для металлургии. Концептуально он был сформулирован в работах ряда исследователей в конце 70-х и начале 80-х годов. Принципиальная схема метода пульсационного перемешивания металлургических расплавов (рис.2.6) включает периодическое заполнение металлом внутренней полости погружаемой колонны, подачу во внутреннюю ее полость реагентов и вытеснение металла вглубь ковша путем изменения давления в колонне. В ходе такой обработки в жидкой ванне формируются нисходящие пульсирующие турбулентные конвективные потоки в центральной зоне ковша и восходящие низкоскоростные потоки по периферии. В целом при правильном выборе места приложения пульсационного воздействия в перемешивание вовлекается практически весь объем металла. Интенсивность перемешивания определяется, главным образом, скоростью вытеснения металла из колонны и частотой пульсаций.

Такая технологическая схема внепечной обработки расплавленного металла представляется достаточно привлекательной, так как обеспечивает непрерывную направленную циркуляцию металла в ковше. Кроме того, в зависимости от физико-химических свойств реагентов, представляется возможным введение их как через внутреннюю полость колонны, так и загрузкой в ковш перед выпуском в него металла, что раскрывает дополнительные возможности для использования материалов, растворение которых известными приемами затруднено. Обычно вытеснение металла из полости колонны происходит со скоростью в 2-5 раз быстрее, чем заполнение. Низкая скорость заполнения внутренней полости колонны металлом дополнительно повышает эффективность обработки, так как шлак, расположенный на поверхности металла, практически не будет вовлекаться в перемешивание.

Рисунок 2.6 – Принципиальная схема пульсационного перемешивания металла в ковше: 1-ковш с металлом; 2 – погружаемая колонна; 3 – бункер с реагентами; 4 – распределительный клапан; 5 – патрубок для подвода газа; 6 – патрубок для отвода газа.

Главное достоинство пульсационного воздействия – высокая интенсивность перемешивания металла в ковше. По этому показателю он не уступает другим рассмотренным методам (рис.2.7).

Рисунок 2.7 – Изменение концентрации меди в ходе пульсационной обработки при разных режимах воздействия (1-3) и при продувке аргоном (4).

В промышленности исследованы два базовых варианта пульсационного перемешивания: обработка с созданием разрежения во внутренней полости и обработка при атмосферном давлении.

Следует отметить, что максимальная интенсивность перемешивания достигалась при условии достижения околорезонансного режима пульсаций, то есть, когда частота импульсов вынуждающего воздействия примерно совпадала с частой собственных колебаний жидкости в системе «пульсационная колонна-ковш».

В целом же метод пульсационного воздействия представляется достаточно технологичным и может быть использован для обработки металла в ковшах практически любой емкости.

Обобщая анализ способов перемешивания металла при внепечной обработке, следует отметить крайне высокие функционально-технологические возможности ковшевой металлургии как универсального технологического приема в части повышения качества чугуна и стали. По целям и решаемым задачам следует различать внепечную обработку в большегрузных чугуновозных ковшах доменных цехов и обработку чугуна в литейных цехах машиностроительных заводов, где емкость ковшей значительно меньше, а спектр решаемых задач по управлению качеством чугуна значительно шире. В настоящее время технологические возможности внепечной обработки при доводке чугуна используются далеко не полностью и в обозримом будущем можно ожидать создания новых технологий и агрегатов на базе рассмотренных способов перемешивания, которые в максимальной степени будут адаптированы к условиям конкретного современного литейного цеха.