Методы принудительного перемешивания чугуна

Перемешивание чугуна с реагентами падающей струей или в потоке в ходе технологических переливов

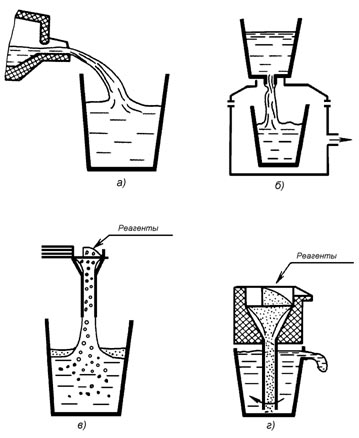

Перемешивание металла с реагентами падающей струей или в потоке в ходе технологических переливов - наиболее доступный и массовый способ внепечной обработки. На практике перемешивание падающей струей достаточно часто используется на этапе выпуска металла из плавильного агрегата в разливочный ковш (рис.2.1,а). В ходе такого перемешивания в расплав (под струю) вводятся различного рода реагенты с целью, например, наведения синтетического шлака или корректировки химического состава.

Показательным в этом плане является, например, производство синтетического литейного чугуна посредством присадки ферросилиция на желобе доменной печи. Использование ферросилиция регламентируемого гранулометрического состава позволяет получать степень его усвоения порядка 80 – 85%. Однако, существенный недостаток способа – неудовлетворительное распределение кремния по объему ковша. По свидетельству авторов, колебания содержания кремния по высоте ковша достигают 0,6%, что, видимо, объясняется ослаблением интенсивности перемешивания чугуна на заключительной стадии заполнения из-за уменьшения высоты падения струи и недостаточной для полного усреднения длительностью действия циркуляционных потоков.

Рисунок 2.1 – Способы перемешивания металла энергией падающей струей в ходе технологических переливов: а – при выпуске из плавильного агрегата; б – в ходе переливов и струйного вакуумирования; в, г – при переливах с созданием вихревых потоков

В ряде случаев, когда падение температуры металла не является решающим фактором, применяют дополнительные переливы из ковша в ковш (или промежуточную емкость) (рис.2.1, б). По существу, в этом случае удается обеспечить более полное и длительное перемешивание расплава, а при использовании специальных камер – дегазацию металла. Недостатками этого способа является ограниченность времени воздействия, большие потери температуры (при дополнительных переливах), интенсивное окисление и насыщение металла газами (при отсутствии специальной защиты), а также не всегда удовлетворительное усреднение химического состава металла после обработки реагентами.

Интенсификация массообменных процессов взаимодействия металла с добавками достигается при создании в ходе технологических переливов организованных вихревых потоков с осевым разрывом сплошности (рис.2.1, в, г). Вихревой способ обработки основан на использовании эффекта завихрения струи металла при тангенциальном вводе его в воронку, что дополнительно турбулезует движение потоков.

Кинетическую энергию струи металла широко используют при производстве отливок из ЧШГ при организации процесса внутриформенного модифицирования в литниково-питающей системе. Литниково-питающая система в этом случае должна исключать подсос воздуха, а также обеспечивать гомогенизацию расплава и его очистку от продуктов реакции. По существу в такой системе дополнительно предусматривается реакционная камера, устанавливаемая после подводящего канала стояка. Наиболее часто такую технологию используют для отливок малой и средней массы (до 50-100 кг), то есть в тех случаях, когда другие методы внепечной обработки оказываются экономически нецелесообразными.