СТРУКТУРА, МЕХАНИЧЕСКИЕ, ЛИТЕЙНЫЕ СВОЙСТВА И СТАНДАРТИЗАЦИЯ ПРОМЫШЛЕННЫХ ЧУГУНОВ

Основные свойства и области применения чугуна с шаровидным графитом

Промышленное освоение чугунов с шаровидным графитом начато в 1948-1949 гг., когда фирма «Интернейшнл никел компани» (США) и Британская исследовательская ассоциация чугунного литья опубликовали первые патентные материалы по технологии получения нового сплава (патенты США № 2485760 и № 2488511). В настоящее время удельный вес отливок из высокопрочного чугуна в общем объеме чугунного литья можно считать весьма объективным показателем уровня развития литейного производства в стране.

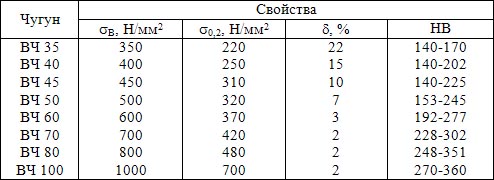

Для чугуна с шаровидным графитом характерна заметная пластичность и вязкость, которые обусловливаются шаровидной формой включений графита, получаемой в процессе изготовления отливок. Чугуны с шаровидным графитом имеют широкий диапазон механических и эксплуатационных свойств. Механические свойства чугуна с шаровидным графитом регламентируются ГОСТ 7293-85 (табл.1.8). Условное обозначение марки включает буквы ВЧ (высокопрочный чугун) и цифровое обозначение минимального значения временного сопротивления при растяжении  В в Н/мм2 *10-1 (в кгс/мм2). Механические свойства чугуна должны быть обеспечены в литом состоянии или после термической обработки. Показатели относительного удлинения, твердости и ударной вязкости определяют только при наличии требований в нормативно-технической документации.

В в Н/мм2 *10-1 (в кгс/мм2). Механические свойства чугуна должны быть обеспечены в литом состоянии или после термической обработки. Показатели относительного удлинения, твердости и ударной вязкости определяют только при наличии требований в нормативно-технической документации.

Таблица 1.8 – Механические свойства чугуна с шаровидным графитом (ГОСТ 7293-85)

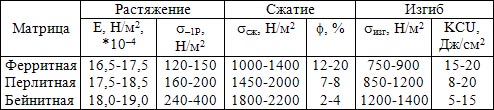

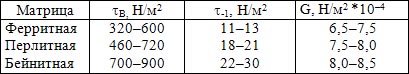

Некоторые из показателей механических свойств, не вошедших в ГОСТ 7293-85, приведены в табл.1.9-1.10.

Наиболее важным для достижения соответствующих механических свойств является получение правильной шаровидной формы графита, формирование которой зависит от ряда факторов (состав металла, условия модифицирования, температура модифицирования, шихтовые материалы и пр.). Главным фактором является содержание остаточного магния, церия и других сфероидизаторов.

Таблица 1.9 – Механические свойства высокопрочного чугуна с различной матрицей при растяжении, сжатии и изгибе

Таблица 1.10 – Механические свойства чугуна с шаровидным графитом при кручении

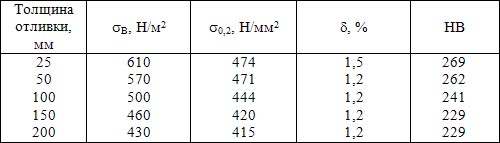

Влияние толщины стенки отливки в высокопрочных чугунах проявляется несколько иначе, чем в серых (табл.1.11).

Таблица 1.11 – Влияние толщины стенки отливки на механические свойства ВЧШГ

Во-первых, вследствие большей квазиизотропности характеристики прочности с увеличением толщины отливки понижаются значительно медленнее, чем в серых чугунах. Во-вторых, значительно сильнее сказывается отрицательное влияние толщины отливок на пластические свойства этих чугунов. Однако такое влияние проявляется только после ферритизации. В сыром же состоянии толщина отливок оказывает на удлинение высокопрочного чугуна мало влияния, так как неблагоприятная кристаллизация компенсируется при этом более высокой степенью графитизации. Интересно отметить, что циклическая вязкость высокопрочного чугуна очень мало изменяется с увеличением толщины отливок, в то время как в сером чугуне она резко повышается вследствие укрупнения размеров графита.

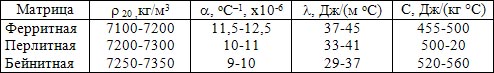

Что же касается показателей основных физических свойств чугуна с шаровидным графитом (табл.1.12), то коэффициент термического расширения у него несколько выше, а теплопроводность - ниже, чем у серого. Это, видимо, объясняется большей разобщенностью включений шаровидного графита.

Таблица 1.12 - Физические свойства ВЧШГ

Влияние ряда химических элементов на свойства в чугуне с шаровидным графитом заметно отличается от рассмотренных ранее данных для чугуна с пластинчатым графитом. Механизм действия углерода в чугуне с шаровидным графитом такой же, как и в сером. Углерод в обоих случаях способствует графитизации и ферритизации матрицы. Можно считать, что повышение содержания углерода в высокопрочном чугуне характеризуется некоторым понижением прочностных, пластинчатых, упругих и вязких свойств. Однако это понижение свойств весьма незначительно, что позволяет исключить из требований, предъявляемых к высокопрочному чугуну, жесткую регламентацию по содержанию углерода. Оно обычно выдерживается в пределах 3,2-3,6 %, что значительно облегчает условия плавки и улучшает литейные свойства.

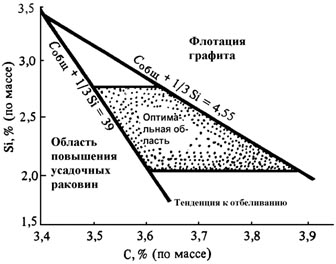

Кремний оказывает заметное влияние как на структуру, так и на механические свойства высокопрочного чугуна с шаровидным графитом. На практике регулирование количества феррита в нетермообработанном состоянии осуществляют подбором содержания кремния в металле. При содержании 3,0-3,3% кремний способствует получению устойчивой ферритной структуры в литом состоянии. Следует заметить, что пластичность чугуна при этом понижается, а при количестве кремния свыше 3,5% наблюдается хрупкость даже при обычном содержании марганца и фосфора. Поэтому с точки зрения пластичности рекомендуется принимать содержание кремния на уровне 2,0-2,4%, а для получения чистого феррита применять термическую обработку. Содержание кремния не должно превышать 2,3% во избежание отрицательного влияния его на ударную вязкость. Для получения наилучших свойств рекомендуется содержание углерода и кремния выбирать в соответствии с оптимальной областью на рис.1.2.

Рисунок 1.2 – Содержание углерода и кремния, рекомендуемое для чугуна с шаровидным графитом

В противоположность кремнию марганец в высокопрочном чугуне с шаровидным графитом уменьшает количество феррита и повышает количество перлита, что увеличивает предел прочности и уменьшает пластичность. Поэтому для получения высокой пластичности содержание марганца не должно превышать величины 0,4 %. В тех случаях, когда в литой структуре допускается некоторое количество перлита (это имеет место в большинстве случаев на практике), содержание марганца может составлять 0,4-0,8%. Для снижения порога хладноломкости рекомендуется содержание марганца снижать до 0,3% и менее.

Содержание фосфора в чугуне с шаровидным графитом обычно не должно превышать 0,1%. В противном случае образование фосфидной эвтектики способствует снижению показателей относительного удлинения и ударной вязкости. В тех случаях, когда чугун с шаровидным графитом используется для получения толстостенных отливок, содержание фосфора стремятся уменьшить из-за возможной его ликвации.

В высокопрочном чугуне сера, как правило, удаляется благодаря присадке глобулизирующих элементов, но, несмотря на это, исходное содержание серы имеет достаточно важное практическое значение. С одной стороны, содержание серы оказывает отрицательное влияние на механические свойства, а с другой - затрудняет процесс модифицирования. По мнению большинства исследователей, низкое исходное содержание серы является важнейшим условием получения высоких показателей свойств в отливках из ЧШГ.

На практике чугуны с шаровидным графитом для получения определенных свойств могут легировать теми же элементами, что и серый чугун. В большинстве случаев действие легирующих элементов на механические свойства чугуна подобно рассмотренному ранее легированию серого чугуна. Следует отметить, что даже сравнительно небольшое легирование марганцем, никелем, хромом, молибденом и медью дает возможность повысить как механические свойства конструкционного высокопрочного чугуна с шаровидным графитом, так и некоторые специальные свойства (сопротивление износу, коррозии, эрозии, ползучести и т.п.). Применяющиеся в качестве сфероидизаторов магний и церий обычно остаются в чугуне с шаровидным графитом в количестве 0,03% и 0,02% соответственно, так как в противном случае графит кристаллизуется в шаровидной форме лишь частично. В то же время излишне высокое содержание магния и церия приводит сначала к образованию цементита в литой структуре, а затем к "перемодифицированию" (образованию пластинчатого графита). Поэтому остаточное содержание магния и церия не должно превосходить 0,08% и 0,05% соответственно.

В целом содержание примесей различных металлов в исходном чугуне является наиболее устойчивым наследственным признаком, оказывающим сильное влияние на процессы сфероидизации графита и структурообразование металлической основы. Влияние этих элементов проявляется также в процессе последующего использования возврата модифицированного чугуна. Получение ферритной или перлитной (числитель/знаменатель) металлической основы в ЧШГ достигается при следующем содержании примесей (в процентах): хром - < 0,05/0,10; сера - < 0,02/< 0,02; титан - < 0,05/0,10; алюминий - 0,02/0,02; свинец - 0,002/0,005; мышьяк - 0,02/0,10; олово - 0,02/0,10; висмут - 0,001/0,003; медь - 0,15/1,5; сурьма - 0,002/0,003; ванадий - 0,02/0,10.

Высокопрочный чугун с шаровидным графитом используется во многих областях промышленности, все больше заменяя изделия из литой или кованной стали, а также серого и ковкого чугуна. В настоящее время мировое производство ВЧШГ по многим оценкам превышает 18-19 млн. тонн в год, а к 2010 году оно составит около 25 млн. тонн. В 2000 году доля высокопрочного чугуна в общем объеме чугунных отливок оценивалась, соответственно, как 35-40% в США, 50-55% в Японии и 45-50% в странах ЕЭС.

При этом примерно половину мирового тоннажа ВЧШГ составляют центробежно-литые трубы различного диаметра. По данным многочисленных исследователей трубы из высокопрочного чугуна по механическим свойствам почти эквивалентны стальным, а по долговечности превышают последние в 3-8 раз в силу более высокой коррозионной стойкости. Они широко используются в напорных трубопроводах для перекачки и транспортировки воды, нефти, а также разнообразных агрессивных жидких и газовых сред. Номенклатура труб охватывает широкий диапазон их размеров: диаметр от 50 до 2800 мм, длина - от 2000 до 8000 мм. По данным фирмы «George Fisher» (Швейцария), при изготовлении отливок напорных труб из ВЧШГ чугуна взамен серого для транспортировки жидкости масса погонного метра труб снижается в среднем на 30 %. Кроме того, высокопрочный чугун широко используется для запорной и регулирующей арматуры, работающей в газовой и агрессивных жидких средах (кислотных, щелочных, солевых), в том числе при отрицательных температурах.

Номенклатура отливок из ВЧШГ, освоенная в мировом автомобилестроении, включает в себя коленчатые и распределительные валы, блоки цилиндров, кронштейны рессор, картеры заднего моста, дифференциала и делителя, шатуны, тормозные барабаны, диски сцепления, маховики, выхлопные коллекторы, крышки подшипников, ступицы, зубчатые колеса, поршни, поршневые кольца, корпуса турбин, сервоцилиндры, кулаки заднего моста, поворотные шкворни, водила планетарного механизма конечной передачи, корпуса передней оси, рычаги поворотного кулака и пр. Особо высокий технико-экономический эффект обеспечивает производство из бейнитного чугуна с шаровидным графитом коленчатых валов в автомобилестроении. Средние значения предела выносливости коленчатых валов при ступенчатых испытаниях на изгиб в случае бейнитного чугуна вдвое выше по сравнению с высокопрочным перлитным чугуном с шаровидным графитом. При одинаковой конструкции коленчатые валы из бейнитного чугуна имеют на 10% меньшую массу и на 20% меньший модуль упругости при одинаковых показателях относительного удлинения и твердости.

Отливки из высокопрочного чугуна также успешно используются для определенной номенклатуры деталей сменного металлургического оборудования: сорто- и листопрокатных валков, а также изложниц массой до 10 тонн для прокатных и кузнечных слитков, прибыльных надставок и некоторых других деталей. Для производства высокопрочного чугуна целесообразно применять доменные чугуны с наименьшим количеством микропримесей с учетом содержания в них марганца и фосфора. В отдельных случаях для чугунов со специальными свойствами целесообразно применять синтетический чугун, выплавленный в индукционных печах на чистых по примесям шихтовых материалах.