Процессы и оборудование для внепечной обработки стали

Перемешивание расплава в ковше

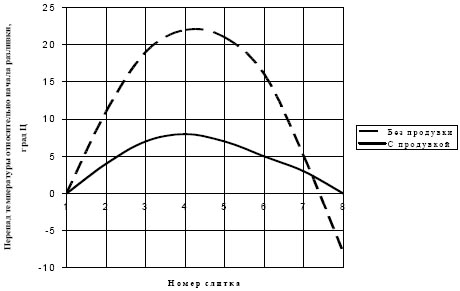

Перемешивание расплава в ковше является обязательной операцией внепечной обработки. Известно, что в сочетании с перемешиванием скорость рафинирования металла различными технологическими средствами существенно возрастает, становится возможным реализация эффективного дугового нагрева и вакуумной обработки раскисленной стали. Более того, путем перемешивания достигают требуемые по условиям разливки степень однородности температуры и химического состава стали, которые в значительной мере определяют технико-экономические показатели процесса производства. Количественная оценка изменения температуры стали по ходу разливки из 160-т ковша в кислородно-конвертерном цехе комбината им. Ильича приведена в работе [85]. Относительную температуру струи металла при наполнении каждой из восьми изложниц плавки измеряли трижды с помощью оптического пирометра. Измерения проводили на плавках без перемешивания (25 плавок) и с продувкой азотом через пористый элемент (15 плавок).

Изменение температуры стали относительно первого слитка по ходу разливки, продолжительностью около 45 мин, приведено на рис. 3.5.

В обоих случаях максимальное значение температурного перепада струи наблюдается при наполнении четвертого и восьмого слитка. При этом на плавках без усреднения металла в ковше перед разливкой перепад составляет в среднем 30 °С, а на плавках с перемешиванием путем продувки через пористый элемент он уменьшается почти в четыре раза и равняется 8 °С. Наряду с этим средняя температура усредненной стали на 7 °С ниже, так как вследствие перемешивания усиливается теплоотдача из-за возрастания температуры жидкой стали вблизи футеровки ковша и зеркала ванны. Следует отметить, что величина потерь тепла ванны на нагрев продувочного газа пренебрежительно мала. Так, падение температуры стали составляет 1,8 °С на 1м3/т, что в приведенном случае не превышает 0,05 °С.

Рис. 3.5. Изменение перепада температуры стали по ходу разливки

В процессе перемешивания стали в ковше происходит также гомогенизация химического состава в объеме металла. После присадки ферросплавов на выпуске разница содержания таких элементов, как кремний и марганец по высоте ковша, может достигать 0,05 - 0,15 % абс. После продувки стали инертным газом эта величина обычно снижается до 0,01 - 0,03% [252].

Перемешивание разделяют по способу организации на пневматическое (путем продувки инертным газом) и электромагнитное (за счет взаимодействий индуцируемого в жидкой стали электрического тока с внешним переменным электромагнитным полем).

Принято считать, что для достижения максимальной равномерности химического состава целесообразнее использовать электромагнитное перемешивание, а для глубокого рафинирования (десульфурация и дегазация) - продувку аргоном.

Пузырьки газа, барботирующие при продувке весь слой металла, способствуют его рафинированию. При увеличении интенсивности массопереноса в ковше происходит выравнивание состава и температуры в объеме металла. Интенсивное перемешивание ускоряет доставку неметаллических включений к поверхности раздела металл - шлак и удаление их из стали, чему способствует флотация пузырьками продуваемого газа неметаллических включений. Так как парциальное давление, например, водорода в пузырьках инертного газа практически равно нулю, они по отношению к растворенному водороду являются «вакуумными» полостями и экстрагируют газ из металла. Известно, что характер и интенсивность движения стали в ковше зависят от ряда параметров продувки, которые влияют на ее эффективность, в частности на степень гомогенизации металлической ванны. На основании исследований поведения металла при продувке в различных агрегатах установлена зависимость времени, необходимого для достижения определенной степени гомогенизации, от параметров продувки, основным из которых является диссипация энергии. Так, величина диссипации энергии увеличивается, а время, необходимое для гомогенизации стали в ковше при задан-ной температуре, уменьшается с повышением скорости поступления газа в металл, а также с увеличением глубины барботажной зоны. С увеличением массы металла и диаметра ковша время гомогенизации увеличивается.

Современная техника пневматического перемешивания сравнительно проста и надежна в обслуживании и эксплуатации. Разработанные и широко применяемые технологические варианты обеспечивают необходимый уровень мощности перемешивания и позволяют удалять при атмосферном давлении до 10-15 % водорода и неметаллические включения, а также интенсифицировать массообменные процессы между металлической и шлаковой фазами.

На практике для вдувания инертного газа в металл на этапе внепечной обработки применяют либо погружаемые в расплав фурмы, либо специальные огнеупорные блоки, устанавливаемые в днище ковша. Основные известные схемы продувки стали в ковше инертным газом представлены в работах [253, 254]. В конце 70-х годов прошлого века продувка сверху с помощью погружаемой фурмы типа "ложного стопора" была принята в качестве основного варианта при оснащении сталеплавильных цехов Советского Союза установками для усреднения металла в ковше. Продувку в большинстве случаев вели непосредственно через выходное отверстие фурменной трубы, из-за чего интенсивность её не превышала 40 - 60 м3/ч, а удельный расход газа - 0,03 - 0,05 м3/т стали. Это исключало возможность рафинирования металла, но было вполне достаточно для переме-шивания добавок, усреднения состава и температуры стали [255].

Увеличение интенсивности продувки через погружаемую фурму практически невозможно. Опыт промышленной эксплуатации показал, что при расходах газа около 60 м3/ч наступает так называемый "пробой" ванны: практически прекращается распад струи и начинаются выбросы металла и шлака из ковша [256].

Несмотря на очевидные преимущества продувки металла диспергированным дутьём [257, 258, 259], в этот период времени она не получила распространения и, главным образом, из-за низкой стойкости пористых наконечников фурм. Так, керамические наконечники, изготовленные из MgO и Al2O3, частично или полностью теряли газопроницаемость еще до начала продувки – из-за прохождения слоя шлака при вводе фурмы. В результате двукратного контакта в цикле каждой продувки поверхности пробки с жидким шлаком происходила глубокая пропитка ее поверхностно активными FeO и МnО и перерождение структуры, что приводило к непродуваемости [260], а также отслоению спеченной зоны [261].

Серьезной причиной выхода наконечников из строя являлось их отгорание из-за нарушений плотности посадки наконечника на трубу под действием высокой температуры, архимедовой силы и вибрации, а также вследствие забивания пор продуктами взаимодействия пористого материала с металлом и шлаком. Вместе с тем, применение погружаемой продувочной фурмы не требует изменения конструкции сталеразливочного ковша, устройство ввода надежно и просто в эксплуатации, что и предопределило применение способа как резервного для перемешивания стали на установке «ковш-печь». Большое количество установок «ковш-печь» оснащены дополнительной погружаемой фурмой, которая находится в поднятом положении и вводится в расплав только в случае нарушения газопроницаемости продувочных устройств в днище ковша. В большинстве случаев такой способ аварийного перемешивания позволяет восстановить работу донных продувочных устройств.

Основной тенденцией развития новых конструкций продувочных устройств является все более широкое применение специальных керамических пробок, устанавливаемых в днище ковша. Это стало возможным благодаря повышению их эксплуатационной стойкости и снижению удельных затрат. Применение донных продувочных блоков позволяет более точно регулировать расход вдуваемого газа при его стабильной подаче, а также обеспечить вдувание газа в нескольких точках.

В целом, за исключением каких-то специальных случаев, следует отметить стремление технологов уменьшить интенсивность продувки металла в ковше при увеличении ее продолжительности в ходе цикла обработки.

В соответствии с основными технологическими задачами продувку стали инертным газом ведут на различных этапах пребывания стали в ковше с изменением интенсивности в широких пределах: от 3-6 до 35-50 м3/ч (от 50-100 до 600-800 л/мин), что предъявляет к продувочному узлу требование универсальности. Характеристика газового потока из продувочного узла зависит от профиля и расположения газовых каналов.

Для продувочной пробки выбирают огнеупорный материал, исходя из условий эрозии и абразивного износа при службе с учетом конструктивного исполнения и особенностей изготовления [262, 263]:

- пористые пробки из материала с высокой пористостью, где газ протекает через произвольно расположенные капиллярные аналы, имеющие большой спектр величины диаметра;

- комбинированные пробки с круглыми каналами заданного диаметра, которые соединены между собой или являются независимыми;

- сборные сегментные пробки со щелевыми каналами заданного сечения, расположенные по какой-либо схеме.

Как показал опыт промышленной эксплуатации, пористые пробки рекомендуется применять только для условий работы с относительно коротким временем продувки и пребывания металла в ковше. Это объясняется тем, что из-за высокой пористости и несистематизированного расположения газовых каналов на практике происходит быстрое проникновение стали в поры продувочного узла. Последующие термические удары и химическая (кислородная) очистка приводит к быстрому разрушению пробки (в течение 7 - 15 плавок). При удлинении времени продувки разрушение пробки может происходить еще быстрее и приводить к аварийным ситуациям.

Более высокая эксплуатационная стойкость продувочных узлов может быть достигнута в случае применения специальных блоков с направленной пористостью. При этом сборная пробка с щелевыми каналами оказывается наиболее предпочтительной с точки зрения организации процесса продувки и подбора наилучших по стойкости материалов для отдельных керамических элементов, входящих в конструкцию продувочного узла. При использовании пробки сегментного типа их проницаемость для газа сохраняется в 90 % и более случаев без применения кислородной очистки перед очередным наливом. Эксплуатационная стойкость такой пробки может сохраняться в течение 30 - 50 плавок и более (до 4000 минут продувки), что обеспечивает ее равную стойкость в сравнении с огнеупорами днища ковша. При этом посредством выбора начальной высоты пробки возможно регулирование ее эксплуатационной стойкости [262].

Известно, что усреднение стали в объеме сталеразливочного ковша сопровождает ряд процессов, которые оказывают как положительное, так и отрицательное влияние на её качество и себестоимость

- энергичное перемешивание жидкой ванны металла в ковше путем формирования восходящего газометаллического циркуляционного потока в месте инжекции газа и нисходящих конвективных потоков стали по периферии;

- взаимодействие потоков металла и покровного шлака как по всей поверхности, так и в зоне выхода газа из металла в шлак (степень развития этого процесса зависит от интенсивности вдувания газа и способа его инжектирования);

- повышение степени чистоты стали по неметаллическим включениям за счет эффекта флотации во всплывающих пузырьках инжектируемого газа и взаимодействия их с рафинировочным шлаком;

- ускорение процессов расплавления и усвоения вводимых в жидкую ванну твердых реагентов, раскислителей, модификаторов и лигатур;

- ускорение процесса вакуумной дегазации стали за счет транспортировки к поверхности зеркала расплава порций металла, расположенных в нижней части ковша;

- развитие процесса вторичного окисления и насыщения стали газами в случае чрезмерно интенсивной продувки;

- ускорение износа футеровки сталеразливочного ковша, что во многом предопределяет повышение требований к качеству и химическому составу огнеупоров.

При проектировании технологии внепечной обработки все вышеперечисленные процессы необходимо количественно оценить и соизмерить в зависимости от целей, а также технических и технологических ограничений в конкретных условиях производства. Наряду с обеспечением требуемого уровня рафинирования стали оптимизируют конструкцию ковша, тип и расположение продувочных устройств, а также режим продувки с целью экономии энергетических и материальных ресурсов.

Разработка техники и технологии внепечной обработки для реконструируемых мартеновских, конвертерных и электросталеплавильных цехов усложняется в силу более жестких ограничений, к которым, прежде всего, следует отнести:

- заданную конструкцию сталеразливочного ковша и его конфигурацию: величину отношения диаметра к высоте, конусность;

- необходимость организации новой схемы оборота сталеразливочного ковша с основной футеровкой, что, как правило, сказывается на изменении ритма внепечной обработки;

- специфику кондиции полупродукта, выплавляемого в том или ином агрегате;

- дефицит производственного пространства.

Для разработки рациональных схем технологии перемешивания металла в ковше при вдувании инертного газа требуется изучение гидродинамики жидкой ванны и интенсивности перемешивания. Прямое определение рабочих параметров в промышленных условиях не представляется возможным, поэтому для этих целей широко используются методы физического и математического моделирования.

Холодное моделирование, как правило, применяют с целью визуальной оценки рационального расположения и количества продувочных устройств, а также характера гидродинамических процессов в системе, от которых в значительной мере зависит размер зоны контакта покровного шлака с футеровкой, а, следовательно, и скорости ее локального износа.

Современное изложение вычислительной гидродинамики и конвективного теплообмена приведено, например, в работах [264 - 268].

В монографии С. Кутателадзе и М. Стыриковича [267] на широком экспериментальном материале, полученном, в основ-ном, для систем вода - воздух, изложены общие закономерности совместного движения газа и жидкости, главным образом, стационарного и дозвукового - барботаж газа, некоторые волновые явления и т.п.

Газодинамике газожидкостных сред в металлургических процессах посвящены монография А. Сизова [269] и обзор Г.Сборщикова [270]. Закономерности распространения газовых струй в жидкости экспериментально на холодных моделях изуча-лись в работе [271]. Количественные результаты по барботажному режиму продувки жидкой ванны аргоном, полученные экспериментально в реальных промышленных условиях, приведены в источнике [272]. В работе [273] изучался температурный режим металла при продувке в ковше.

Математические модели задач с газожидкостной средой можно условно разделить на две группы. К первой из них относятся модели, которые не рассматривают двухфазную газожидкостную зону, задавая в ней или на ее границе значения необходимых величин, исходя из эмпирических соотношений и выполняя расчеты лишь в чисто жидкостной зоне [274 - 281]. К другой группе относятся модели, в которых с той или иной совокупностью допущений двухфазная зона рассматривается в качестве самостоятельной зоны, определяющей характер перемещения потоков.

Математическая модель гидродинамических процессов при наличии газовой фазы предложена в работе [274] для случая продувки сталеразливочного ковша инертным газом. В этой модели учитываются два поля скоростей - скорости жидкости и осредненные по скорости газовой фазы (пузырьков жидкости). Сила взаимодействия двух фаз определяется относительной их скоростью, направлена вертикально вверх и ее величину оценивают полуэмпирической зависимостью. Однако, наличие двух эмпирических параметров в модели, которые к тому же зависят от характера течения, существенно снижает практическую ценность двухскоростной модели, так как какие-либо надежные числовые данные об их величине отсутствуют. Помимо этого, при наличии конвекции в большинстве случаев, особенно в условиях многофазной среды, необходимо учитывать эффекты турбулентности, поскольку они часто оказываются решающими для хода рассматриваемых процессов.

Перспективным направлением численного решения сложных уравнений, имеющих место в случае многофазных сред, является применение принципа расщепления, позволяющего сводить одну сложную задачу к определенному числу более простых задач, что значительно облегчает решение [282, 283]. В работе О.Белоцерковского [284] сформулирована математическая модель, в максимально возможной степени избавленная от необходимости использовать трудноопределимые параметры и учитывающая лишь основные физические факторы, влияющие на характер движения двухфазной газожидкостной среды. В отличие от источника [274] в работе [284] описан перенос газовой и жидкой фаз не раздельно с двумя различными полями скоростей каждой фазы, а совместно в односкоростном подходе с помощью предположения о сплошности единой газожидкостной среды, являющейся стратифицированной по плотности вязкой несжимаемой жидкостью. При этом исчезает необходимость делать какие-либо предположения о форме и размерах пузырей газа.

Авторами сделано предположение о том, что основным фактором, определяющим характер движения газожидкостной среды, является подъемная сила, возникающая из-за неоднородности по плотности, обусловленной наличием газовых включений. Это предположение позволило записать уравнение движения единой газожидкостной среды в приближении Буссинеска. С целью установления адекватности предложенной модели проведена серия расчетов для сопоставления с достаточно надежными экспериментальными данными. На основании сравнения экспериментальных данных и расчетных результатов установлено, что предложенная в работе [284] математическая модель в широких пределах изменения параметров адекватно описывает гидродинамику заполнения емкости с учетом инжекции воздуха струёй жидкости и может быть применена для исследования течений реальных газожидкостных систем.

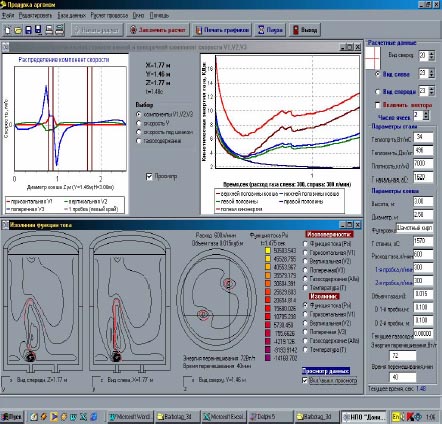

На базе математической модели разработан пакет прикладных программ STARG-LF, позволяющий выполнять сравнительную оценку условий перемешивания металла в ковше при продувке аргоном [285]. Исходными параметрами для расчетов при этом являются:

- конструктивные параметры сталеразливочного ковша (радиус днища, высота налива металла, размеры и место расположения электродов на установке «ковш-печь», количество и место расположения продувочных блоков и сталевыпускного отверстия);

- теплофизические свойства расплава (химический состав стали; плотность, теплоемкость и теплопроводность стали; удельная теплота кристаллизации; равновесный коэффициент распределения примеси);

- технологические параметры процесса (расход газа при продувке; длительность продувки; начальная температура расплава и стенок ковша; скорость подвода тепла при подогреве стали).

Основные выходные расчетные параметры представлены:

- полями скоростей, газосодержания и температур в расплаве в различные моменты продувки;

- изменением полей скоростей, газосодержания и температуры в расплаве в зависимости от исходных параметров.

Адаптация разработанной математической модели была выполнена на физических моделях различного объема и по косвенным оценкам на промышленных объектах.

Характер графического представления результатов расчетов приведен на рис. 3.6.

Разработанный пакет прикладных программ успешно применяется для оптимизации технологических параметров, количества и места расположения продувочных узлов установок «ковш-печь» различных металлургических цехов.

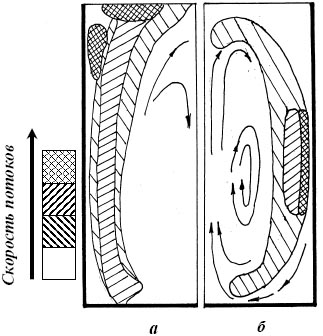

Альтернативным методом перемешивания металла в ковше является воздействие на расплав электромагнитного поля (рис.3.7). Характерной особенностью этого метода перемешивания является то, что индуктор расположен с внешней поверхности ковша и воздействие проникает от стены ковша внутрь жидкой ванны. При этом в оборудовании отсутствуют движущиеся части и элементы, непосредственно контактирующие с жидким металлом. Кроме того, при наложении электромагнитного поля на металл имеются весьма широкие возможности по регулированю мощности перемешивания, а также по реверсированию направления движения потоков [286]. Между тем, нельзя не отметить и достаточно очевидные недостатки электромагнитного перемешивания – ограничения в глубине проникновения поля в металл и необходимость наличия «немагнитных» вставок в стальных кожухах ковшей в зоне расположения индуктора. Достаточно очевидным также представляется и тот факт, что в случае повышения интенсивности перемешивания значительно возрастает скорость износа огнеупоров в зоне расположения индуктора.

Рис. 3.6. Формат рабочего окна программы «STARG-LF»

Рис. 3.7. Схематическое представление характера перемещения потоков металла при продувке газом а) и при электромагнитном перемешивании б) без электромагнитного перемешивания

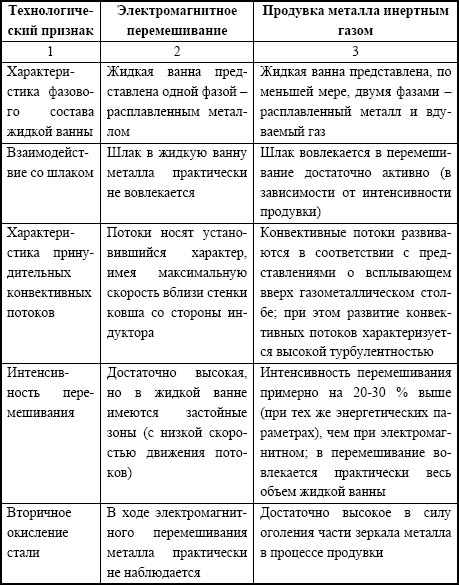

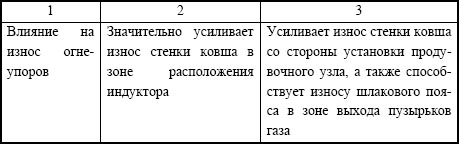

Сопоставительный анализ функциональных различий методов электромагнитного перемешивания и продувки металла аргоном через пористый блок приведены в табл. 3.6.

Таблица 3.6. Сравнение характерных технологических эффектов для методов электромагнитного перемешивания и продувки металла аргоном через пористый блок

В литературе имеются достаточно противоречивые данные относительно величины удельных затрат на организацию электромагнитного перемешивания [287]. Однако с учетом обязательных затрат на оснащение ковшей немагнитными вставками и приобретение дорогостоящего оборудования для электромагнитного перемешивания, видимо, следует считать, что этот метод представляется более дорогостоящим. Исключение могут составить ковши малой вместимости (15 - 40 т), поскольку в них существенно возрастает доля удельных затрат на огнеупоры и повышаются потери тепла.

Характерной иллюстрацией к вышесказанному является Дочернее предприятие «Завод утяжеленных бурильных и ведущих труб» (УбиВТ) Сумского научно-производственного машиностроительного объединения им. Фрунзе с номинальным годовым объемом производства около 100 тыс. тонн стали [235]. В состав сталеплавильного цеха входит отделение подготовки металлолома, сталеплавильный участок (две трехфазные дуговые сталеплавильные печи номинальной вместимостью 18 тонн каждая), установка для внепечной обработки стали типа «ковш-печь» (ASEA-SKF), установка вакуумно-кислородного обезуглероживания (VOD), машина непрерывной разливки стали на блюмы сечением от 190*190 мм до 650*650 мм, участок сифонной разливки стали в слитки и пр. На практике установлено, что определенное сокращение издержек на производство 1 т стали удается достигнуть при согласованной работе дуговых сталеплавильных печей и машины непрерывной разливки стали, что во многом определяется стабильной и эффективной работой установки «ковш-печь». Она состоит из трех постов, соединенных между собой передвижной тележкой. На первом посту при помощи машины для скачивания шлака производится удаление печного шлака из ковша, затем на втором – наведение синтетического высокоосновного шлака, подогрев стали и добавка ферросплавов и, наконец, на третьем посту выполняется вакуумирование жидкой стали (до содержания водорода не более 2 ррm). Фактический цикл обработки стали на установке «ковш-печь» составляет обычно 90 минут и обусловливается условиями разливки стали на МНЛЗ.

В качестве базовых методов воздействия на практике используются либо перемешивание с помощью электромагнитного поля, либо посредством продувки металла аргоном через донный продувочный блок. Учет условий и интенсивности перемешивания металла в ковше позволяет соответствующим образом скорректировать процесс внепечной обработки в целом.

Оценка времени перемешивания металла в ковше, выполненная посредством введения в расплав фиксированного количества (500 кг) ферроникеля ФН-5 (30% Ni) и определения времени выравнивания концентрации никеля в объеме ковша, показала, что для широкого диапазона изменения величины мощности перемешивания (100-600 Вт/т) интенсивность электромагнитного перемешивания примерно на 20-30 % ниже, чем при продувке металла газом. Это, видимо, следует связывать с тем, что при продувке аргоном в зону активного принудительного перемешивания вовлекаются значительно большие объемы металла. Кроме того, при выходе пузырьков газа из жидкой ванны в атмосферу интенсифицируется перемешивание верхних слоев металла в ковше (рис.3.7).

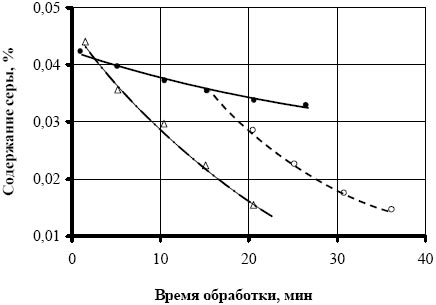

Рис.3.7. Динамика десульфураии стали синтетическим шлаком при электромагнитном перемешивании в ковше под атмосферным давлением (•) и в процессе вакуумирования (круг); продувка аргоном (треугольник)

В технологическом плане интенсификация перемешивания металла в зоне, непосредственно прилегающей к шлаку, имеет большое практическое значение. Это, в первую очередь, относится к эффективности десульфурации стали синтетическим шлаком. В промышленных условиях ЭСПЦ ДП «УБиВТ» выполнена серия экспериментов по оценке эффективности удаления серы различными методами. Для обработки использовался шлак следующего химического состава: 50-60% CaO; 10-15% SiO2; 6-8% MgO; 15-20% Al2O3; FeO < 1,5%.

Обобщая полученные результаты, отметим, что эффективность процесса десульфурации в значительной степени зависит от интенсивности перемешивания металла и шлака, что в наилучшей степени достигается при продувке жидкой ванны аргоном. Причем, продувка производится под нагревательным сводом с незначительным оголением зеркала, что предупреждает вторичное окисление стали. По сути, применение только электромагнитного перемешивания (рис. 3.7) не может обеспечить быстрого и эффективного удаления серы из металла. Применение метода электромагнитного перемешивания в процессе вакуумирования существенно повышает степень десульфурации стали при прочих равных условиях. Это следует связывать с дополнительным перемешиванием металла со шлаком в ходе интенсивного всплытия пузырьков СО.

В целом технологическая схема агрегата «ковш-печь» с применением электромагнитного перемешивания для ковшей малой вместимости представляется вполне конкурентоспособной в сравнении с продувкой аргоном в случае ее использования в технологической цепочке с вакуумированием стали.