Разливка стали в крупные слитки

Температура жидкой стали и скорость литья

Температура жидкой стали и скорость разливки металла являются наиболее важными параметрами, влияющими на качество слитков. Различают массовую и линейную скорость разливки стали. Массовая скорость разливки – это масса стали, поступающая в изложницу в единицу времени. Этой скоростью в основном характеризуют процесс разливки сверху. Линейная скорость разливки позволяет оценить динамику подъема металла в изложнице и определяется величиной подъема уровня металла за единицу времени. Линейная скорость металла может колебаться в достаточно большом диапазоне значений: от 0,1 м/мин до 0,65 м/мин.

Известно, что поступающая в изложницу струя жидкой стали может вызывать подмыв отдельных участков корочки слитка. При этом в процессе торможения усадки стали в утоненных местах возникает местная концентрация напряжений, в результате чего на поверхности слитка могут появиться различного рода трещины. Большинство исследователей считает, что продольные трещины связаны с высокой температурой разливаемой стали или с чрезмерно большой скоростью разливки. Поперечные трещины также могут возникать за счет действия этих факторов, но часто они вызываются и другими причинами: зависания слитка вследствие неправильной установки прибыльной надставки или наличия значительного разгара на стенках изложницы.

При пониженной температуре металла и сравнительно низкой линейной скорости наполнения (0,1-0,3 м/мин) на поверхности металла у стенок изложницы образуется корка, состоящая из металла и большого количества оксидов. Толщина такой корки увеличивается по ходу разливки. Корка, цепляясь за неровности, подворачивается и заливается поднимающимся металлом, оставаясь в слитке. Такой заворот корки нарушает сплошность металла вблизи поверхности слитка.

Склонность слитков к образованию трещин и заворотов зависит от количества теплоты, подводимой от перегретой стали к поверхности затвердевающей корочки при наполнении изложницы жидкой сталью. Если этого количества теплоты достаточно много, то скорость кристаллизации уменьшается, а корочка получается тонкой и способной к образованию разрывов. В случае меньшего подвода теплоты скорость затвердевания увеличивается, но в этом случае образуется корка на поверхности поднимающегося в изложнице металла.

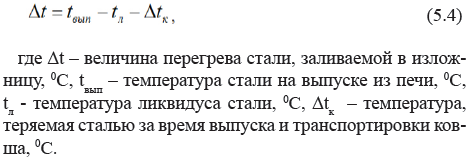

Величина теплового потока, который подплавляет корочку слитка, зависит от перегрева жидкой стали, заливаемой в изложницу. Среднюю величину этого перегрева определяют по формуле:

При увеличении температуры разливаемой стали скорость разливки необходимо уменьшать во избежание появления трещин. В случае разливки через промежуточный ковш необходимо учитывать потери тепла на прогрев этого устройства и излучение с открытой поверхности металла в нем. При этом температура металла на выпуске для компенсации этих потерь должна быть примерно на 10-20oС выше, чем при заливке стали непосредственно в изложницу.

Из производственного опыта известно, что для нормального процесса сифонной разливки стали необходимый перегрев металла над температурой ликвидуса должен составлять 40–60oС в зависимости от скорости разливки и массы слитка. В этом случае исключается затвердевание металла в центровой трубке и сифонной проводке, а также зарастание отверстия ковшевого стакана. При более низкой температуре стали возможны завороты корки, образующейся на зеркале металла, а при чрезмерно высокой – поверхность слитка поражается горячими трещинами, особенно при низком отношении [Mn]/[S]. Оптимальное значение величины отношения [Mn]/[S] должно находиться в пределах 20-25.

Между тем, с увеличением температуры разливаемой стали повышается склонность к образованию трещин на поверхности слитков, но уменьшается вероятность образования заворотов. Точно так же, при увеличении скорости разливки, возрастает вероятность образования трещин и снижается брак по заворотам. Поэтому для стали каждой марки и для каждой массы слитка существуют оптимальная температура и оптимальная скорость разливки, обеспечивающие получение минимального общего брака по поверхностным дефектам.

Значения указанных параметров определяют экспериментальным путём на основании производственного опыта. В табл.5.1 в качестве примера приведены данные о режиме разливки стали различных марок сверху в изложницы для кузнечных слитков. Как следует из приведенных данных, с увеличением размеров слитка массовая скорость разливки увеличивается.

Скорость разливки крупных слитков оказывает существенное влияние не только на качество их поверхности, но также на строение металла осевой зоны. Уплотнение осевых объемов при замедленной разливке происходит вследствие образования литейной конусности, что благоприятно сказывается на процессе подпитки последних участков твердо-жидкой зоны. Расчет затвердевания металла в процессе наполнения изложниц показывает, что реальная внутренняя конусность затвердевшей части слитка может превышать величину конусности стенок изложниц.

Поскольку конусность изложниц воздействует на кристаллизацию через конусность стенок фронта затвердевания, облегчая условия подпитки, то при большем развитии литейная конусность позволяет, не изменяя внешних параметров слитка, улучшать его внутреннюю структуру. Данное обстоятельство имеет существенное значение с учетом осложнений, возникающих при ковке слитков с увеличенной конусностью граней, а также в связи с трудностями перехода на новую геометрию слитка.

Таблица 5.1 - Режимы разливки некоторых марок стали в кузнечные слитки массой 19,0-102,0 т (разливка сверху)

Образующаяся в процессе разливки конусность внутренних стенок закристаллизовавшегося в процессе разливки каркаса сохраняется при дальнейшем затвердевании слитка и не сглаживается под воздействием конвективных потоков в жидком ядре и тепловых потоков в затвердевшей части слитка. Следовательно, увеличивая продолжительность процесса разливки, можно добиться улучшения условий затвердевания осевых объемов слитка за счет формирования литейной конусности затвердевающего остова.

Вместе с тем, необходимо отметить, что замедленная разливка приводит к усиленному охлаждению струи металла, вследствие чего расплав, поступающий в изложницу, теряет значительную часть величины температуры перегрева. Например, снижение массовой скорости разливки для 103-тонного слитка с 5 до 2,5 т/мин вызывает двукратное возрастание тепловых потерь, что приводит к охлаждению расплава, поступающего в изложницу до температуры 1510–1530oС. Соответственно, разливка холодного металла имеет неблагоприятные последствия, выражающиеся в увеличении протяженности области осевой рыхлости и снижении доли жидкой фазы в твердо-жидкой области, что, в свою очередь, ухудшает условия питания осевой зоны.

Улучшение условий затвердевания слитка посредством увеличения конусности внутренних стенок затвердевающего остова, а также замедления кристаллизации металла в прибыльной надставке достигается в металлургической практике замедленным наполнением прибыли (или доливками прибыли порциями горячего металла). При этом также происходит более полный прогрев футеровки прибыльной надставки уже в процессе заполнения прибыли за счет излучения от струи и зеркала металла. Благоприятное влияние, оказываемое увеличением продолжительности наполнения прибыли слитка может проявиться лишь при оптимальном соотношении продолжительности наполнения прибыли слитка и его тела, величина которого находится в пределах 0,8–1,0. При этом вместе с удовлетворительным качеством металла осевой зоны слитков не наблюдается нежелательного расширения области внеосевой ликвации.

Доливка прибыли горячим металлом по мере затвердевания увеличивает направленность кристаллизации снизу вверх и, как правило, увеличивает плотность осевой зоны слитка. Организация поступления металла в прибыль отдельными порциями с небольшими интервалами между ними приводит к снижению потерь тепла струи металла при разливке.