Конструкция крупных слитков и оснастка для их отливки

Основные типы промышленных слитков

Мировая практика производства стальных слитков охватывает широчайший спектр их геометрических размеров и масс: от нескольких тонн до нескольких сотен тонн. Достаточно сказать, что максимальная масса кузнечных слитков может составлять до 500 т. Безусловно, такие слитки уникальны сами по себе, их производят буквально несколько заводов в мире (ОАО«Ижорский завод», «Cobe Steel», «Japan Steel Works» и др.). Максимальная масса промышленного слитка, отлитого в Украине, составляет 200 т (ОАО «Краматорский завод «Энергомашспецсталь»).

Между тем, наибольшее распространение в кузнечно-прессовом производстве имеют слитки так называемой традиционной конфигурации, состоящие из прибыльной, центральной и кюмпельной (донной) частей (рис.4.1). Назначение донной части при этом сводится, прежде всего, к демпфированию энергии падающей струи при заливке сверху. Такие слитки характеризуются относительно малой конусностью от 2 до 5%, отношением Н/D в пределах 1,5-2,5, относительным объемом металла в прибыли на уровне 18-20% и относительным объемом донной (кюмпельной) части около 3-7%.

Рисунок 4.1 – Конструктивные размеры традиционного кузнечного слитка

Для таких слитков прибыльная надставка может выполняться стационарной или внутренней (плавающей), позволяющей путем ее перемещения получать в одной изложнице слитки различной массы, что, соответственно, позволяет использовать меньший парк изложниц.

Для отливки традиционных слитков применяют установку изложниц на чугунные поддоны, размеры которых определяются типом изложниц.

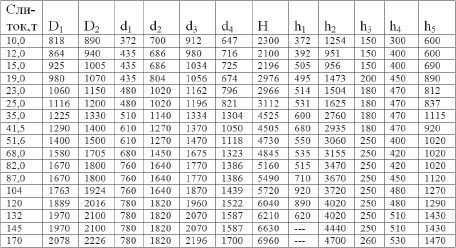

Основные конструктивные размеры некоторых кузнечных слитков, согласно схеме, приведенной на рис. 4.1 даны в табл. 4.1.

Регулирование массы слитка в изложнице возможно проводить внутренним перемещающимся поддоном. В этом случае положение внутреннего поддона в изложнице задается набором литых полуколец, укладываемых на основание поддона. Щель между поддоном и нижней частью изложницы заделывают сухим асбестовым шнуром, как и в случае заделки плавающей надставки. На рис. 4.2 показан разрез изложницы для отливки слитка массой 40 т с внутренним перемещающимся поддоном.

Рисунок 4.2 – Изложница для кузнечного слитка массой 40 т с внутренним перемещающимся поддоном

Следует отметить, что при регулировании массы слитка в изложнице с помощью перемещающегося поддона значительно сокращаются затраты труда и времени на подготовку изложниц. Одновременно возрастает степень направленности затвердевания слитка (снизу вверх) и увеличивается плотность осевой зоны.

Вместе с тем, при использовании слитков традиционной конфигурации для широкой номенклатуры поковок имеются и некоторые значительные недостатки.

Так, достаточно узкая номенклатура слитков приводит при производстве крупных поковок к снижению выхода годного в результате большого остатка металла. Из-за ограниченного выбора массы кузнечных слитков отходы металла при ковке составляют порядка 30-40%. Причем, с увеличением единичной массы поковки, коэффициент расхода металла на ее производство возрастает.

Кроме того, получение длинномерных поковок (типа «вал») из нормальных прибыльных слитков (H/D = 2,0-2,5) сопряжено с большой трудоемкостью процесса ковки, а именно, необходимостью протяжки заготовки большого диаметра до требуемых размеров поковки. К тому же, это увеличивает число промежуточных нагревов заготовки, что повышает общие затраты на производство.

Таблица 4.1 – Основные размеры кузнечных слитков традиционной формы

Следует также отметить, что оптимизация геометрических размеров слитков традиционной конструкции, как правило, осуществляется по критерию обеспечения плотности и сплошности осевой зоны тела слитка. Достаточно часто при этом при минимальной физической неоднородности металла в слитке наблюдается значительная химическая неоднородность, которая приводит при больших уковах для длинномерных поковок к разности механических свойств по концам заготовок, а также к снижению их в поперечном направлении. Более того, в отдельных случаях имеет место выход «шнуров» внецентренной ликвации на поверхность изделия.

Перечисленные выше соображения обусловливают создание специальных конструкций слитков для условий некоторых машиностроительных заводов, позволяющих обеспечивать необходимые свойства изделий с максимальным выходом годного металла при минимальных трудозатратах.

Укороченные слитки отличаются от традиционных тем, что имеют отношение Н/D=0,8-1,5 (меньше критического) и завершают кристаллизацию в вертикальном направлении. Отличительную их особенность, прежде всего, составляет протяженность и форма осевой зоны вертикального затвердевания. Последняя простирается в наиболее распространенных в заводской практике укороченных слитках вплоть до верхней границы тела, что указывает на предельно высокую направленность их затвердевания в сторону прибыли. Очевидно, что чем меньше отношение Н/D в укороченных слитках по сравнению с критическим, тем значительнее вертикальное затвердевание опережает горизонтальное и , следовательно, тем больше относительная ширина осевой зоны вертикального затвердевания.

При относительном объеме металла в прибыли 22-25% выход годного из этих слитков при ковке с применением осадки достигает 60%. Дополнительное уплотнение осевой зоны достигается увеличением конусности слитков. В этом случае возрастает направленность затвердевания слитка к прибыли и уменьшаются усадочные перемещения металла в процессе кристаллизации.

Особенностью укороченных слитков с увеличенной конусностью является уменьшение зоны осевой V-образной ликвации и повышение плотности по сравнению со слитками обычной конфигурации равной массы. Эта благоприятная особенность сохраняется и в слитках массой более 100 т.

Однако, с уменьшением отношения Н/D ниже 1,5 в слитках с большой конусностью увеличивается их толщина, что удлиняет время затвердевания и ведет к расширению зоны внеосевой Л - образной неоднородности. Внецентренная ликвация в слитках, отливаемых в вакууме, выражена сильнее. Ликвационные шнуры возникают в теле слитка вблизи низа и края слитка, а при небольшом перегреве металла в глубоком вакууме – в самом углу у основания слитка.

Удлиненные слитки находят широкое применение для изготовления удлиненных полых поковок методом вытяжки. В ряде случаев такие слитки используются для изготовления сплошных поковок, которые разрубают на части и подвергают дальнейшей ковке с применением осадки. Из удлиненных слитков изготовляют коленчатые, турбинные и гребные валы, а также турбинные диски, валки для холодной прокатки и другие изделия.

Удлиненные слитки получили применение как в прокатном, так и в кузнечном производстве. Они характеризуются большой величиной отношения H/D – на уровне 3,5-5,0 и более.

Объем прибыльной части слитков, предназначенных для полых заготовок, обычно составляет 10-12 %. Если слиток предназначен для сплошных заготовок, этот объем увеличивают до 14-15%. Вследствие относительно малой продолжительности затвердевания удлиненные слитки отличаются высокой химической однородностью. В то же время эти слитки характеризуются развитой осевой рыхлостью, являющейся следствием завершения процесса их затвердевания в горизонтальном направлении.

Увеличение конусности у этого типа слитка, которую ему придают с целью усиления направленности затвердевания в сторону прибыли, является, как известно, полумерой, так как зона осевой рыхлости полностью не устраняется. Поэтому более целесообразно использовать эти слитки для изготовления полых заготовок, когда рыхлая осевая зона удаляется при прошивке и не имеет такого решающего значения, как при изготовлении сплошных заготовок.

Применение удлиненных слитков более рентабельно, чем слитков укороченного типа. Выход годного достигает 75-78%. При этом затраты машинного времени сокращаются примерно на 25% за счет уменьшения количества выносов и продолжительности операций ковки.

Развитием концепции удлиненных слитков является создание сдвоенных и ступенчатых слитков, для производства которых обычно используются традиционные изложницы, составленные из двух полуформ с прямой и обратной конусностью. При этом полуформами служат обычные, используемые на предприятии, многогранные изложницы. Сборка изложниц производится соосной установкой одной полуформы на другую и сопряжением их со стороны максимальных внутренних диаметров. Сборная изложница и двойная величина конусности граней не изменяет схему извлечения слитка. Производство таких слитков освоено, например, на российском металлургическом заводе «Баррикады» (г.Волгоград) для получения преимущественно полых изделий ответственного назначения.

К преимуществам сдвоенных слитков следует отнести возможность увеличения их высоты, а значит и отношения H/D, примерно в два раза при сохранении прежней разности между максимальным и минимальным диаметрами слитка.

Сдвоенные слитки имеют в теле узкую усадочную раковину, размеры и форма которой зависят от ряда факторов. Среди них – геометрия слитка и тип головной части, марка стали, некоторые технологические условия разливки жидкого металла. В свою очередь от формы усадочной раковины зависят размеры части слитка, годной для получения поковки.

При отливке сдвоенных слитков, прибыльная надставка, металл которой должен частично компенсировать усадку, также устанавливается соосно на составную изложницу. При достаточном объеме жидкого металла в прибыли происходит образование подприбыльного моста, который предотвращает значительное окисление стенок усадочной раковины, а также уменьшает диаметр вторичной раковины в теле удлиненного слитка.

Для таких слитков существует также возможность их отливки без прибыли. При этом различный уровень заполнения металлом верхней полуформы позволяет при использовании одних и тех же изложниц получать слитки с изменяемой массой. Данное обстоятельство особенно важно, так как, варьируя величину недолива, можно добиваться максимального выхода годного металла для различных типоразмеров поковок. При этом с увеличением массы слитков максимальная величина недолива повышается с 50 до 100 см, что обусловлено меньшим количеством типоразмеров крупных изложниц.

Для машиностроительного производства часто требуются крупногабаритные детали, имеющие различный диаметр на противоположных торцах. Так, валы, водила, поршни, дорны и др. имеют существенное различие (в 1,5-2,0 раза) поперечных сечений на концах. При изготовлении данных деталей из традиционного слитка последний подбирается исходя из наибольшего сечения заготовки. Тогда тонкий ее конец отковывается с повышенным уковом, что повышает трудоемкость изготовления и может привести к снижению служебных свойств металла в поперечном направлении. Для производства таких изделий переменного по длине сечения применяют ступенчатые слитки, отливаемые в составные из двух полуформ изложницы с разным сечением внутренней полости.

Использование технологии получения удлиненных сдвоенных слитков во много раз увеличивает их номенклатуру. Так, например, при наличии на предприятии нескольких десятков изложниц, общее количество отливаемых слитков может вырасти до нескольких тысяч различных по массе, форме и внутреннему строению. Между тем, производству сдвоенных и удлиненных слитков должно предшествовать дополнительное исследование возможных зон формирования дефектов.

Плоские слитки большой массы используются для производства различного рода толстых плит, которые по ряду причин невозможно получить методами непрерывной разливки.

В мировой практике производятся плоские слитки массой до 75 т (завод «Lu Kens», США). По мере увеличения массы слитка снижается расходный коэффициент металла при прокатке толстых листов и плит (например, для 20-т слитков он составляет 1,70-1,75, а для 43-тонных – 1,46-1,48).

В Украине наибольшая масса промышленных листовых слитков составляет 30 т. Слитки массой 20-27 т в течение нескольких десятков лет отливали в изложницы ЛП 20-27, причем масса слитка регулировалась перемещением кюмпельного поддона. Разливка указанных слитков производилась сверху и не обеспечивала надлежащее качество поверхности. В настоящее время крупные и сверхкрупные листовые слитки отливают сифонным способом под защитными смесями, что позволяет существенно улучшить качество их поверхности.

В ряде случаев для получения полых изделий с удаляемой сердцевиной используются бесприбыльные слитки или слитки с уменьшенной массой прибыли. Слитки с уменьшенным объемом металла в прибыли (до 6-12%) получают в изложницах для слитков обычной конфигурации посредством неполного заполнения прибыльной надставки жидким металлом. С уменьшением высоты налива металла в прибыли глубина усадочной раковины увеличивается и она проникает в тело слитка. Применение слитков с уменьшенной прибылью позволяет сократить удельный расход металла в среднем до 1,3 при ковке полых изделий малой и средней массы методом вытяжки и до 1,5 при ковке изделий средней и большой массы с применением осадки и прошивки.

На практике использование малоприбыльных слитков большой массы осложняется тем фактом, что при сокращении объема прибыльной части их извлечение из изложниц затруднено. Из-за невозможности использования специальных приспособлений, применяемых с целью захвата за прибыльную часть, слитки извлекаются путем вытряхивания. При этом происходит преждевременное разрушение изложниц из-за сколов на внутренней части верхнего торца.