Современные сталелитейные цехи для производства крупных кузнечных слитков

Конструкция современной дуговой сталеплавильной печи и технология выплавки стали для производства крупных слитков

Концентрированный ввод огромного количества тепловой энергии в сочетании с простотой регулирования подводимой мощности, широким набором технических и технологических средств ведения плавки является неоспоримым преимуществом дуговой сталеплавильной печи в сравнении с другими плавильными агрегатами. Кроме того, электросталеплавильная технология обеспечивает высокий уровень энергосбережения и значительно снижает нагрузку на окружающую среду, что обеспечивает возможность достаточно быстрой адаптации ДСП в самых различных географических районах и экономических условиях.

Совершенствование и трансформация агрегатов, входящих в состав сталелитейного модуля, привели к коренному изменению технологических функций дуговой сталеплавильной печи, которые в настоящее время, в основном, сводятся к плавлению металлошихты, нагреву расплава, обезуглероживанию, дефосфорации и бесшлаковому выпуску жидкого полупродукта.

Устройство современной дуговой электропечи включает (рис. 1.2):

- механическую конструкцию;

- электрическую часть;

- оборудование подачи в рабочее пространство технологических газов, порошкообразных и кусковых материалов;

- систему эвакуации отходов производства и газоочистку;

- автоматизированную систему управления технологическим процессом.

Рисунок 1.2 – Конструкция современной дуговой сталеплавильной печи: 1 - фундамент; 2 - наклонная платформа; 3 - корпус печи; 4 - свод печи; 5 - графитированные электроды; 6 - рукава электрододержателей; 7 - подъемно-поворотный механизм свода и электродов; 8 - рабочее окно

Конструкция корпуса современной электропечи обеспечивает выполнение следующих технологических требований к производству стали:

- выпуск плавки в ковш с надежной отсечкой печного шлака при остатке оптимального количества жидкого металла в печи;

- широкое применение водоохлаждаемых элементов;

- рациональное размещение технологического оборудования;

- минимальную продолжительность простоя печи при замене кожуха;

- разделение корпуса печи для уменьшения грузоподъемности мостового крана;

- минимальный расход огнеупорных материалов и качественный холодный ремонт футеровки.

Корпус ДСП, как правило, состоит из двух разъемных частей по границе огнеупорной футеровки и водоохлаждаемых панелей - днища и кожуха печи.

Днище кожуха печи повторяет конфигурацию ванны печи и футеровано огнеупорными материалами. Огнеупорная футеровка ванны печи, состоящая из подины и боковых стен, работает в условиях резких колебаний температуры, больших тепловых нагрузок, механического и химического воздействия шихтовых материалов. Для термически нагруженной части огнеупорной футеровки стен над шлаковым поясом (до водоохлаждаемых панелей) обычно предусматривают применение высокоогнеупорного периклазоуглеродистого кирпича на синтетической смоляной связке с содержанием остаточного углерода не менее 10%. В подине имеются, обычно, три-четыре отверстия с креплениями для размещения продувочных пробок.

Кожух печи формирует свободное пространство и представляет собой водоохлаждаемый трубчатый каркас-коллектор, сваренный из двух или трех горизонтальных поясов и вертикальных стоек. С внутренней поверхности в окнах кожуха размещаются стеновые водоохлаждаемые панели, обычно в количестве 8-14 штук. При необходимости простые по конструкции и легкоразъемные соединения обеспечивают их быструю замену. Трубчатый каркас обеспечивает высокую жесткость конструкции, а также служит коллектором охлаждающей воды в системе. Благодаря тому, что каркас печи охлаждается, уменьшаются размеры его деталей и снижается их масса. Более того, каркас обладает повышенной стойкостью к тепловому воздействию, что существенно увеличивает срок его службы.

По периметру кожуха выполняют несколько технологических окон для установки стационарных стеновых топливо-кислородных горелок, инжекторов для подачи порошкообразных материалов, а также отверстие в крышке эркера для обслуживания сталевыпускного отверстия.

Водоохлаждаемый свод электропечи установлен на кожухе и изолирует сверху рабочее пространство печи. Свод ДСП состоит из центральной и периферийной частей. Центральная огнеупорная часть выполняется, как правило, из высокоглиноземистого кирпича или жаропрочного бетона и может иметь круглую или дельтовидную форму.

Огнеупорная футеровка центральной части опирается на кольцо малого свода, представляющее собой водоохлаждаемую трубчатую конструкцию, которая обеспечивает быструю замену огнеупорной центральной части.

В полностью водоохлаждаемой периферийной части свода предусмотрены отверстия для патрубка газоотсоса и подачи шлакообразующих материалов. Основной несущей конструкцией свода является водоохлаждаемый каркас-коллектор, который представляет собой сварную металлоконструкцию в виде опорной рамы для крепления водоохлаждаемых панелей. Внутреннее и наружное концентрически расположенные кольца каркаса соединены между собой трубчатыми спицами.

Опорный механизм современной дуговой сталеплавильной печи представляет собой стальную сварную конструкцию, на верхней горизонтальной платформе которой установлен корпус печи и, как правило, роликовый венец системы поворота свода и электродов.

Платформа опирается на два опорных сегмента, которые обеспечивают возможность наклона корпуса до 12 - 15° в обе стороны для обеспечения скачивания шлака через порог рабочего окна и выпуска стали через отверстие в эркере печи.

Опора электрододержателей современных печей имеет в поперечном сечении цилиндрическую форму, размещает механизм подъема и поворота свода, а также электродов, и может вращаться вокруг вертикальной оси. Поворот осуществляется в роликовом венце опорной конструкции ДСП.

Механизм подъема свода смонтирован с наружной стороны опоры электрододержателей и выполняется в виде:

- полупортала с механизмом подъема свода;

- подъёмного штока, который приводится в действие при помощи гидравлического цилиндра и при движении вверх входит в гнездо консоли свода печи.

Раскрытие рабочего пространства ДСП для загрузки шихты бадьями проводится путем подъема и поворота свода с электродами.

Беспортальная конструкция ДСП допускает поворот электрододержателей на меньший, чем свод, угол, что позволяет избежать чрезмерного скручивания гирлянды короткой сети.

Колонны электрододержателей имеют круглое или коробчатое сечение и установлены в направляющих роликах. Гидроцилиндры подъёма электродов находятся внутри колонн.

Токопроводящие электрододержатели современной ДСП выполняют в виде коробчатого профиля из плакированной медью листовой стали либо из алюминия. Электрическая изоляция в этом случае располагается только на подушке колонны электрододержателя.

При возрастающей силе тока в цепи ДСП условие теплового равновесия выделяемого и отдаваемого (в результате теплоотдачи с боковой поверхности электрода) тепла не соблюдается вследствие ограниченных возможностей увеличения диаметра и электропроводности электрода. В ходе плавки электроды нагреваются выше температуры начала интенсивного окисления графита воздухом. Для охлаждения графитированных электродов наибольшее распространение получили устройства спрейерного охлаждения, когда с головки электрододержателя подается вода и по поверхности электрода стекает до уровня свода печи.

Дуговые электропечи последнего поколения являются высокоэффективными электротермическими агрегата ми. Основными элементами системы электроснабжения ДСП являются электропечной трансформатор, удельной мощностью около 1 МВА/т, и дополнительное реактивное сопротивление, регулирующее общее сопротивление электропечного контура (импеданс), что позволяет проводить плавку с пониженной рабочей силой тока и при повышенном вторичном напряжении. Практически все современные высокопроизводительные ДСП имеют высшую ступень вторичного напряжения печного трансформатора 1000 В и более.

Система эвакуации и очистки печного газа предполагает отсос газов из печи через отверстие в своде, транспортирование и охлаждение его в системе водоохлаждаемого газохода и очистку с помощью тканевых фильтров. Кроме того, в систему эвакуации печного газа интегрированы все источники пылевыделения ДСП, например, печной зонт, системы перегрузки сыпучих материалов.

Аппаратное оформление устройств подачи в рабочее пространство природного газа для работы топливо-кислородных горелок, азота и (или) аргона для перемешивания ванны жидкого металла, кислорода, порошкообразных и кусковых материалов и пр. зависит от конкретных условий, поэтому определяется индивидуально для каждой конкретной печи.

Система автоматизированного управления технологическим процессом современной электропечи наряду с базовым уровнем, который позволяет передавать управляющие воздействия от оператора механизмам, как правило, дополнительно включает:

- модуль проектирования плавки;

- систему сопряжения с технологической базой данных сталеплавильного производства;

- систему архивирования данных;

- модуль сопряжения с системами АСУ ТП цеха и завода.

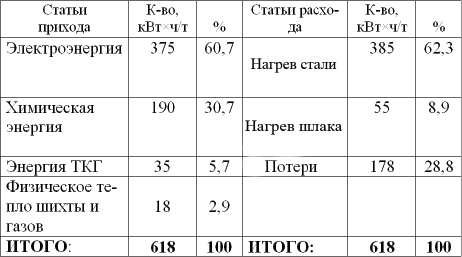

Результаты упрощенного энергетического баланса по усредненным экспериментальным и производственным данным представлены в табл.1.2 и 1.3.

Таблица 1.2 - Упрощенный энергетический баланс плавки углеродистого полупродукта в современной ДСП

Таблица 1.3 - Оценка доли химических источников энергии для современного способа ведения плавки в ДСП

Энергетический баланс дуговой электропечи, наряду с технологическим аспектом, в значительной мере характеризует ее технический уровень - рациональную архитектуру, быстродействие механизмов, автоматизацию технологических операций и надежность работы устройств.

В сложившихся современных условиях мощность источника нагрева выходит на первый план и становится определяющим, так как именно она определяет технологический потенциал и технико-экономическую эффективность сталеплавильного агрегата для переплава лома.

Стало общепринятым применение следующих технических решений и технологических приемов производства стали в современной дуговой печи:

- начало плавления лома с остатком порции металла предыдущей плавки - «болота»;

- применение топливокислородных горелок не столько как альтернативного источника энергии, сколько для ускоренного плавления лома в «холодных» зонах рабочего пространства печи;

- стремление работать с длинной дугой, которая максимально заглублена под уровень пенистого печного шлака;

- широкое применение технического кислорода (удельный расход достиг 50 м3/т);

- эркерный бесшлаковый выпуск стали;

- непрерывное пневматическое перемешивание ванны жидкого расплава;

- исключение операции заправки ванны после каждой плавки за счет применения водоохлаждаемых элементов стен и свода и новых типов высококачественных периклазоуглеродистых огнеупоров для ванны печи.

Для снижения содержания случайных примесей в стали стальной лом заменяют частично или полностью твердым или жидким чугуном или прямовосстановленным железом (DRI или HBI).

Основные технические параметры ДСП-50 конструкции ОАО «НКМЗ» представлены в приложении Б.