Исследование явления образования глазури на рабочей поверхности футеровки сталеразливочного ковша

А. Н. Смирнов, Д. В. Рябый*, А. Ю. Лизун*, Ю. Ю. Кулиш

Физико-технологический институт металлов и сплавов НАН Украины, Киев

* ГВУЗ «Донецкий национальный технический университет», Красноармейск

Прогресс в области внепечной обработки стали жёстко обуславливает дополнительные требования к работе огнеупорной футеровки сталеразливочных ковшей. Это связано в первую очередь с расширением функциональных возможностей агрегатов для внепечной обработки стали и активным развитием ресурсосберегающих технологий, направленных на снижение удельных затрат. Другим немаловажным обстоятельством повышения требований к футеровке сталеразливочных ковшей является и то, что в последнее время всё большее внимание уделяется вопросам обеспечения чистоты стали по неметаллическим включениям. При этом особое место занимает взаимодействие рабочего слоя футеровки со шлаком, что оказывает серьёзное влияние на формирование неметаллических включений в расплавленной стали.

Исходя из сортамента производимой предприятием металлопродукции, глазурь, образующаяся на стенках сталеразливочного ковша в процессе слива металла, может оказывать как положительное, так и негативное воздействие. Положительный эффект ковшовой глазури возможен преимущественно при производстве рядовых марок стали, к которым не предъявляются высокие требования, в частности, по показателю загрязнённости неметаллическими включениями. доставка из китая.

При этом образование слоя глазури на рабочей поверхности футеровки способствует увеличению сопротивления огнеупора на размыв металлом и шлаком, что отражается на стойкости футеровки ковша. Нанесение ковшовой глазури позволяет использовать пассивную коррозию для образования плотного шлакового слоя на поверхности огнеупора, который в дальнейшем будет способствовать снижению общей скорости коррозии [1]. Следует отметить, что добавление специальных материалов, например, на основе MgO, снижает негативное коррозионное воздействие благодаря повышению вязкости шлака и уменьшению растворимости MgO в MgO-насыщенном шлаке. Также ковшовая глазурь снижает окислительный потенциал огнеупора (препятствует его обезуглероживанию) при контакте его с окислительной атмосферой (кислородом воздуха).

Негативная сторона нанесения глазури на рабочую поверхность футеровки проявляется при производстве качественных марок стали. Роль ковшовой глазури в формировании неметаллических включений в расплавленной стали была изучена в работах [2, 3] и др. Установлено, что количество включений в стали увеличивается по мере прохождения кампании футеровки ковша, что убедительно доказывает большое влияние на формирование неметаллических включений огнеупора. Результаты наблюдений подтверждаются разницей между общим содержанием кислорода и наличием растворённого кислорода в стальных образцах, также возрастающей с износом ковша.

Целью настоящего исследования является изучение механизма износа рабочего слоя периклазоуглеродистых формованных изделий и условий формирования слоя глазури на их поверхности в сталеразливочном ковше.

Механизм износа периклазоуглеродистых огнеупоров исследовали на промышленных изделиях, извлечённых после окончания эксплуатации футеровки сталеразливочного ковша. Установлено, что на первой стадии происходит обезуглероживание связующего материала в процессе сушки-разогрева футеровки сталеразливочного ковша (скоксованный углеродистый компонент начинает окисляться уже при 350°С). Процесс окисления углерода продолжается под воздействием кислорода, растворённого в жидких шлаке и стали на поверхности контакта шлак-огнеупор и сталь-огнеупор (обычно говорят об окислителях FeO и MnO) [4], а также при контакте огнеупор-воздух. Следует отметить, что при пористости оксидоуглеродистого огнеупора в состоянии поставки 4-6 %, его пористость после разогрева ковша до 1000°С составляет 7-10 %, а после окисления 10‑12 % углерода – не ниже 30 % [3, 5]. В дальнейшем жидкоподвижный шлак проникает в обезуглероженный слой огнеупора, вступает во взаимодействие с оксидными компонентами огнеупора в первую очередь на контакте зёрен огнеупора, растворяя в себе оксидную тонкомолотую часть, образуя легкоплавкие многокомпонентные фазы в системе CaO-SiO2-MgO-Al2O3-FeO(Fe2O3)-MnO-Na2O.

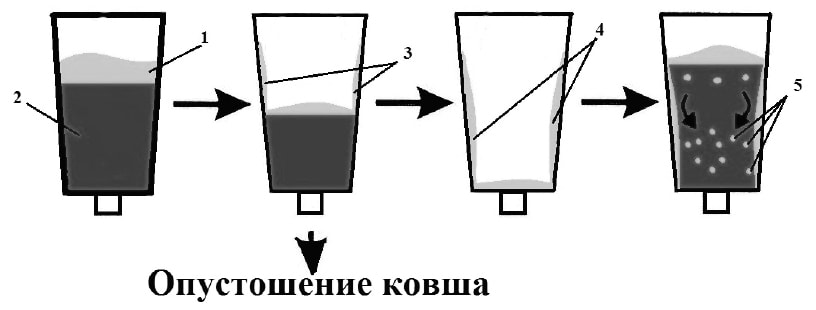

Принимая во внимание рассмотренный выше механизм разрушения периклазоуглеродистых формованных изделий, для повышения стойкости футеровки сталеразливочного ковша целесообразным представляется нанесение на футеровку глазури. Механизм нанесения слоя глазури вследствие опускания уровня металла в ковше представлен на рис. 1. Поскольку уровень стали медленно опускается вниз вдоль футеровки стенок ковша, то на поверхности огнеупора образуется тонкое шлаковое покрытие. Жидкое шлаковое покрытие проникает в поры огнеупоров, прилипает к ним и образует защитный слой, так называемую глазурь. Для реализации этого процесса в ковше на мениске необходимо поддержание шлака определённого химического состава в жидком состоянии в течение всего периода разливки металла.

Рис. 1. Механизм формирования слоя глазури при опускании уровня стали в ковше: 1 – покровный шлак; 2 – сталь; 3 – слой глазури; 4 – слой глазури в ковше после слива металла; 5 – частицы глазури после заполнения ковша сталью

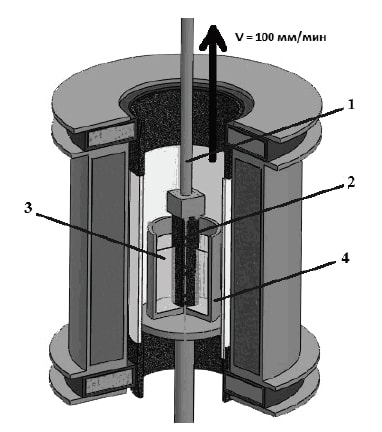

Налипание глазури на поверхность образца дополнительно исследовали путём погружения огнеупорных образцов в шлаковую ванну, подготовленную в молибденовом тигле, который располагался в печи Таммана (рис. 2). Внутри печи в тигель 4 помещается шлак 3 и плавится с помощью нагревательного элемента, в качестве которого использовалась графитовая трубка. Для проведения всего ряда высокотемпературных опытов были использованы образцы из периклазоуглеродистого и периклазоалюмоуглеродистого кирпича с размерами 15х15х80 мм.

Рис. 2. Схема лабораторной установки для оценки процесса налипания глазури: 1 – шток; 2 – образец; 3 – шлак; 4 – тигель

В настоящих исследованиях оценивали влияние химического состава шлака и времени выдержки образца в шлаке на толщину слоя глазури. Характер сцепления слоя глазури и рабочей поверхности огнеупора оценивали посредством металлографических исследований.

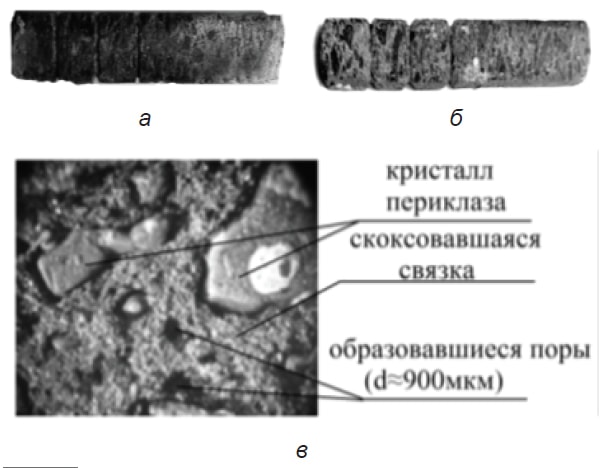

Первым этапом исследований было изучение характера образования пор в теле огнеупора. Для изучения характера образования пор подготовленные образцы (рис. 3, а) нагревали методом термоциклирования (1000↔1600°С по 2 цикла) и выдерживали в течение 30, 45, 60, 120 мин. (рис. 3, б). Характер коксования связки представлен на рис. 3, в.

Рис. 3. Образование пор в теле огнеупора после температурной обработки: а – исходный образец; б – образец после отжига; в – макроструктура образца, х100

В процессе обжига в результате высоких температур происходит спекание огнеупорных материалов, которое сопровождается процессами, связанными со сложным изменением пор. Изменяется их количество, увеличиваются или уменьшаются размеры, отдельные поры сливаются, могут захватываться движущимися границами кристаллов или оставаться на стыках зерён, изменяется форма пор. Кроме того, происходит ряд других физико-химических процессов, активизируемых высокой температурой: рост кристаллов; образование твёрдых тел и новых твёрдых растворов, расплавов; полиморфные переходы и другие превращения, зависящие от исходных сырьевых компонентов огнеупора.

В самом начале процесса обжига идёт образование и рост мостиков между зёрнами и частицами, пористость практически не изменяется, сохраняется первоначальная структура. Далее происходит образование канальной пористости с порами, расположенными, главным образом, на стыке зёрен, затем начинает расти закрытая пористость, происходит залечивание некоторых пор с уменьшением объёма (пористости). Данные процессы сопровождаются определёнными изменениями геометрии межзёренных границ и вызывают изменение внешних размеров образца (усадку) и повышение кажущейся плотности (спекание).

Завершающая стадия спекания характеризуется рекристаллизацией кристаллов и увеличением размеров пор за счёт их столкновения или коалесценции (внутреннее спекание). При этом объединение и слияние мелких пор в крупные осуществляются с помощью диффузионного механизма при неизменной общей пористости, без усадки.

Установлено, что увеличение времени выдержки огнеупоров при высокой температуре приводит к возрастанию количества пор и росту потери массы. Важным обстоятельством является то, что образование пор вследствие обезуглероживания огнеупоров происходит уже при первом разогреве.

На следующем этапе исследований определялись эффективность нанесения и степень адгезии модифицированного шлака (глазури) к подготовленным (отожжённым) образцам огнеупора в зависимости от времени контакта, а также рассматривались механизмы проникновения шлака в матрицу огнеупора (состав шлака %мас.: 61 – CaO; 8 – SiO2; 9 – MgO; 20 – Al2O3; FeO – 0,5; МnO – 0,15).

Характер проникновения шлакового расплава в матрицу огнеупора с определённой степенью допущений можно разделить на два типа: простое просачивание через открытую пористость без химической реакции и проникновение совместно с химическими реакциями. Капилляры (открытые поры и микротрещины) являются главными каналами начального шлакового проникновения в огнеупорный материал. При более высокой температуре скорость проникновения увеличивается с понижением вязкости шлака. Это соотношение означает, что при первом контакте с горячей поверхностью шлак проникает по капиллярам на определённую глубину. Так как при удалении от горячей поверхности температура шлака понижается, то вязкость шлака возрастает и он становится слишком вязким для дальнейшего проникновения.

Таким образом, определённое количество жидкого шлака, расположенного в непосредственной близости от поверхности футеровки может продвигаться по капиллярным каналам огнеупора. При этом жидкая фаза, включающая компоненты, поступившие из расплавленного металла и шлака, проникает по порам сквозь рабочий слой изделия, оплавляет и насыщает изделия.

Между тем в соответствии с исследованиями К. К. Стрелова [6], критический диаметр пор, через которые жидкая сталь может проникать в огнеупор, равен 16 мкм. При меньших размерах пор проникновение жидкой фазы будет отсутствовать. Критический размер пор, при котором происходит капиллярная инфильтрация расплава, зависит не только от состава огнеупора и расплава, но и от величины внешнего гидростатического давления и способности расплава к адсорбционному понижению прочности [7]. Также проникновению шлака в поры могут препятствовать увеличение его вязкости и уменьшение величины поверхностного натяжения.

Согласно законам термодинамики, реакция шлак-огнеупор приводит к образованию многослойной структуры, состоящей из наружного слоя, слоя, пропитанного шлаком, слоя с обезуглероженным огнеупором и слоя нормальной структуры огнеупорного изделия. При разливке новой плавки в ковш наружный слой будет вымываться. Поэтому в использованном ранее ковше при непосредственном контакте с жидкой ванной будет находиться только слой, пропитанный шлаком. По мере прохождения кампании ковша проникновение шлака в его футеровку становится более интенсивным.

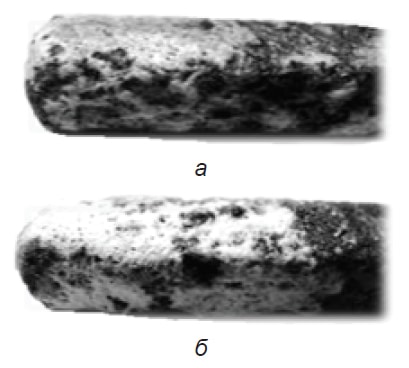

Таким образом, ускорение проникновения жидкого шлака будет увеличивать скорость протекания реакции шлак-огнеупор. Как результат такой реакции, при высоких температурах будет образовываться более толстый слой глазури на поверхности огнеупора (рис. 4).

Рис. 4. Физическое моделирование степени адгезии шлака к поверхности огнеупора: время контакта – 30 мин., процент покрытия – 37 % (а); время контакта – 60 мин., процент покрытия – 54 % (б)

Причинами образования контактного слоя или проникновения расплава в огнеупор являются миграция компонентов шлака в огнеупор капиллярным и диффузионным способами, а также физико-химические процессы, происходящие в самом огнеупоре под влиянием высокой температуры и градиента температуры. Установлено, что шлак проникает в поры огнеупора на некоторую глубину (0,2-0,5 мм). Однако проникновение на большую глубину не происходит даже при увеличении времени выдержки. Это подтверждает, что образование глазури происходит достаточно быстро, а эффект налипания зависит от смачиваемости поверхности огнеупора шлаком.

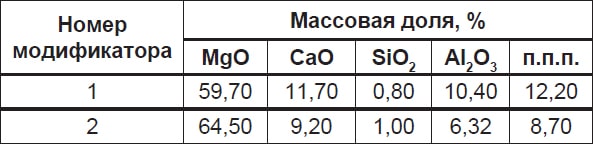

На третьем этапе исследований была произведена имитация условий образования глазури на рабочей поверхности футеровки сталеразливочного ковша с помощью лабораторной установки. В процессе моделирования были использованы образцы, предварительно отожжённые, и ковшовый шлак, модифицированный разработанными нами магнезиальными флюсами № 1 и 2 (табл. 1). Магнезиальный модификатор № 1 – на основе боя периклазоалюмоуглеродистого кирпича с доломитовым наполнителем и добавкой сырого магнезита, а магнезиальный модификатор № 2 – на основе спечённого магнезита с доломитовым наполнителем.

Таблица 1. Химико-минералогический состав магнезиальных флюсов

Далее предварительно подготовленный (обожжённый) образец погружали в модифицированный шлак и выдерживали в течение 8-10 мин. После этого образец извлекали.

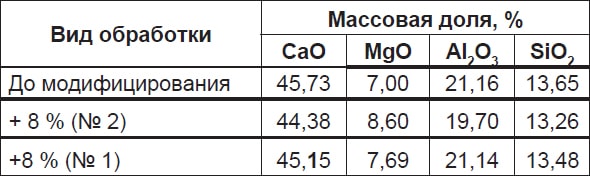

С целью контроля физико-химических свойств шлака был осуществлён отбор проб шлака до и после его модифицирования. В табл. 2 представлен химический состав шлака с присадкой 2-х разработанных марок флюса в количестве 8 % мас.

Таблица 2. Химический состав шлака до и после модифицирования

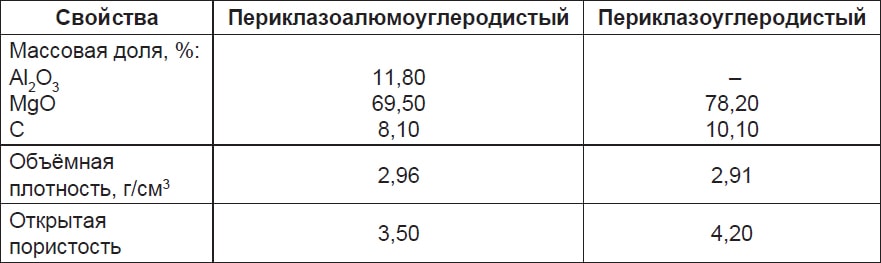

Результаты лабораторных исследований эффективности работы разработанных магнезиальных флюсов ковшового шлака и последующее взаимодействие с различными образцами огнеупорного кирпича (табл. 3) представлено в табл. 4. После охлаждения образца проводили оценку толщины и равномерности нанесения слоя глазури. Толщина нанесённого слоя глазури составила 0,92-1,36 мм.

Таблица 3. Физико-химические свойства огнеупорных образцов

Таблица 4. Результаты лабораторных исследований эффективности работы разработанных магнезиальных флюсов

Установлено, что модифицированный флюсом № 1 шлак обеспечивает формирование значительно более плотной и равномерной глазури на поверхности огнеупора. При этом адгезия глазури к периклазоалюмоуглеродистому огнеупору (образец № 2-S) значительно выше, чем к периклазоуглеродистому (образец № 1-S). Это, в первую очередь, связано с содержанием оксида Al2O3 в шлаке, обеспечивающем высокое смачивание периклазоалюмоуглеродистого огнеупора, а следовательно, и максимальную адгезию. К тому же эффективному налипанию гарнисажного слоя способствует и более низкое содержание углерода в составе огнеупора.

Экспериментально установлено, что оптимальный состав шлака, обеспечивающий эффективное формирование глазури на поверхности кирпича можно достичь только с использованием специальных модификаторов [1]. При этом содержание MgO в шлаке должно быть в пределах 7-8%, а Al2O3 – 21‑22 %.

В промышленных условиях выполнены исследования увеличения стойкости футеровки 300-тонного сталеразливочного ковша конвертерного цеха. Обработка стали осуществлялась на агрегате ковш-печь (LF) и вакууматоре камерного типа (VD). Средний цикл пребывания металла в ковше составлял 2,4‑2,8 часа, при оборачиваемости в 4 плавки в сутки. Установлено, что для достижения эффекта налипания глазури на поверхность ковшовых огнеупоров шлак необходимо модифицировать присадкой специальных магнезиальных флюсов с содержанием MgO на уровне 55-65 % и более. При этом особое значение имеет гранулометрический состав исходных материалов, которые используются для производства флюса. Для сокращения времени ассимиляции реагентов флюса в шихтовку был введён определённый процент «сырых» компонентов. Флюс в ковш подавался во время выпуска стали из конвертера в количестве 300-400 кг в виде брикетов, которые имели высокую механическую прочность, необходимую для транспортировки. Для обеспечения высокой скорости растворения флюса в брикеты вводилась определённая комбинация органических и минеральных связующих веществ. В ходе промышленных исследований было достигнуто повышение стойкости футеровки на 7-10 плавок, что превышает базовый показатель стойкости.

Выводы

На основании выполненных лабораторных и промышленных экспериментов показано, что использование метода нанесения глазури даёт возможность повысить стойкость футеровки сталеразливочного ковша на 10-12 % за счёт подавления эффекта обезуглероживания футеровки и увеличения общей её сопротивляемости на размывание металлом и шлаком.

В результате выполненных исследований разработана комплексная методика по оценке влияния физических свойств ковшового шлака на эффективность адгезии к рабочей поверхности периклазоуглеродистого и периклазоалюмоуглеродистого кирпича.

В промышленных условиях с использованием разработанных флюсов достигнуто повышение стойкости футеровки сталеразливочных ковшей в среднем на 7-10 плавок за счёт нанесения защитной глазури на рабочую поверхность огнеупоров. Это соответствует снижению удельных затрат в среднем на 0,08 $/т годной стали.

Литература

- Внедрение технологии использования флюса на основе MgO-СаО в качестве модификатора шлака в сталеразливочных ковшах конвертерного цеха ОАО «Азовсталь» / А. А. Травинчев, Н. А. Вожол, И. Н. Костыря и др. // Металл и литьё Украины. – 2011. – № 3. – С. 35-38.

- Study of slag/metal interface in ladle treatment / P. Dayal, K. Beskow, J. Bjorkvall, Du Sichen. – Ironmaking and Steelmaking. 2006. – Vol. 33. – № 6. – P. 454-464.

- Beskow K. Ladle glaze – a major source of oxide inclusions during ladle treatment of steel / K Beskow., Du Sichen. – Ironmaking and Steelmaking. 2004. – Vol.1. – № 5. – P. 393-400.

- Сунаяма X. Скорость коррозии периклазоуглеродистых изделий шлаком, содержащим FeO / X. Сунаяма, М. Кавабара, Т. Кономото // Новости чёрной металлургии за рубежом. 1998. – № 3. – С. 120-121.

- Riaz S. Experimental examination of slag/refractory interface / S. Riaz, K.S. Mills, K. Bain М.// Ironmaking and Steelmaking. 2002. – Vol. 29. – № 2. – P. 107-113.

- Стрелов К. К. Структура и свойства огнеупоров / К. К. Стрелов. – М. : Металлургия, 1982. – 207 с.

- Хоршавин Л. Б. Магнезиальные огнеупоры: справочник / Л. Б. Хорошавин, В. А. Перепелицын, В. А. Кононов. – М.: Интермет Инженеринг, 2001. – 575 с.