Проблемы энергообеспечения металлургического производства Украины

Назюта Л.Ю. д.т.н., проф., Приазовский государственный технический университет

Косолап Н.В., нач. доменного цеха ММК им. Ильича

Губанова А.В., аспирант, Приазовский государственный технический университет, г. Мариуполь, Украина

Издана «Черные металлы», 2006г, №9, с.27-29

Современное состояние металлургического производства отражает глобальные процессы, происходящие в мировой экономике. В результате концентрации капитала и производства происходит образование крупных интегрированных предприятий, обладающих значительными финансовыми ресурсами, которые позволяют им осуществлять экономическую экспансию в странах с относительно дешевыми сырьевыми материалами и трудовыми резервами. В результате этого в таких странах, к которым следует отнести и Украину, происходит резкое увеличение объемов выпуска продукции, для производства которой требуется большое количество минеральных и топливно-энергетических ресурсов (ТЭР), и как следствие – истощение собственных запасов природного сырья и неконтролируемое образование техногенных отходов.

Особая роль в энергосбережении и сохранении минеральных ресурсов принадлежит металлургии – базовой отрасли промышленности, которая практически во всех странах является одной из самых материало- и энергоемких отраслей производства.

По данным национального института экономических исследований (www.ier.kiev.ua) в Украине она потребляет более 17% топлива, 16% электроэнергии и 13% природного газа от общего потребления в стране.

Примерная структура энергопотребления по видам топлива интегрированных металлургических предприятий с полным циклом производства представлена в таблице 1. Данные получены на основании анализа деятельности за последние два года ведущих металлургических комбинатов отрасли – МК им. Ильича, «Азовсталь» и «Криворожсталь», выплавляющих сталь мартеновским и кислородно-конвертерным способом с примерно одинаковым объемом производства [1].

Таблица 1. Структура энергопотребления по видам топлива

Согласно анализа в структуре энергопотребления таких предприятий основная роль принадлежит природному топливу. Долевое участие в общем топливно-энергетическом балансе отдельных ресурсов в анализируемый период времени было относительно стабильно и составляло: кокс (в том числе коксик)-44, природный газ-25, электроэнергия–4, тепловая энергия-4, мазут-1% от общего потребления.

Использование возобновляемых видов энергии (электрической и тепловой) на отечественных предприятиях незначительно - менее 10%. Зато, вторичные энергетические ресурсы – коксовый и доменный газ обеспечивают 16-25% общего энергопотребления.

На предприятиях выплавляющих сталь электродуговым способом, в том числе с неполным циклом производства (мини-металлургических заводах) структура топливно-энергетического баланса другая. Она базируется в основном на применении электрической энергии, но используется также энергия природного топлива - преимущественно природного газа, используемого в газокислородных горелках для нагрева металлошихты.

В 2004 удельный расход электроэнергии на ММЗ «Истил» составил 481 кВт*ч, природного газа 25 м3 или 1,73 и 0,82 ГДж/т стали, кроме этого было израсходовано около 3,4 т графитизированных электродов и до 35 кг твердого топлива (антрацита, коксовой мелочи и др.).

В черной металлургии используются практически все известные на Земле виды энергии. Одинаковую продукцию (чугун, сталь) можно получить с использованием различных технологических схем и отличных по своей природе источников энергии. Многие из применяемых энергоносителей взаимозаменяемы. Так, например, в энергетическом балансе доменного процесса за счет более интенсивного использования пылеугольного топлива (ПУТ) и природного газа можно существенно снизить расход энергоемкого кокса. В сталеплавильном производстве получают сталь мартеновским способом с использованием природного топлива (природного газа, мазута), конвертерным (автотермический процесс – использует энтальпию и химическую энергию чугуна) или электродуговым способом. При этом возникает проблема выбора оптимальных источников энергопотребления (природный газ, кокс, мазут или электроэнергия).

Мировой энергетический кризис уже сейчас, повышая цены на энергоносители, вносит существенные изменения в структуру топливного баланса, в том числе металлургического производства и мировую торговлю металлом. Страны и фирмы, выплавляющие сталь с использованием электроэнергии, имеют существенные преимущества в плане цены, гибкости производства и техногенной безопасности. При выплавке стали в электродуговых печах на металлическом ломе техногенная нагрузка снижается в 1,5-2 раза.

При выборе оптимальных источников энергопотребления необходимо учитывать тенденции развития мирового рынка энергоресурсов.

За последние 20 лет мировое потребление энергии увеличилось почти на 40%, и составило около 10 млрд. т.у.т. В мировом топливно-энергетическом балансе основными энергоносителями являются нефть, природный газ и уголь, доля которых составляет соответственно 39-40, 24-26 и 22-25 % от общего энергопотребления [2-4].

Согласно прогнозам международного энергетического агентства (International Energy Agency, IEA), энергетической информационной администрации США (Energy Information Administration, EIA) и генеральной дирекции Европейской комиссии по энергетике (DG TREN) к 2020 году мировое потребление энергоресурсов за счет роста народонаселения и научно-технического прогресса резко возрастет и достигнет 17 - 23 млрд. т.у.т. Среднегодовые темпы прироста расхода нефти, природного газа и угля на ближайшие 10 лет составят 1,7; 2,8 и 1,6% соответственно.

Среди первичных энергоносителей особое место занимает уголь. Основное количество угля идет на выработку электроэнергии. В Китае 70% производимой электроэнергии получают за счет сжигания различных углей. В Европе и США этот показатель несколько ниже и составляет 37% и 52% соответственно. Вместе с тем использование угля в энергетике сопровождается высокой эмиссией диоксида углерода, который считают основной причиной «парникового» эффекта. Поэтому многие страны стараются заменить часть угля природным газом. Так, например, Министерство энергетики США в течение десяти лет планирует почти в 2 раза увеличить (за счет импорта) расход природного газа для производства электроэнергии. Это позволит им не только снизить эмиссию парниковых газов, но и существенно увеличить производительность энергетических установок.

Наиболее высокими темпами растет расход природного газа. В мировой энергетике расход этого энергоносителя за последние 10 лет увеличился почти на 35%. При этом в России – основном поставщике природного газа для Европы и стран СНГ, в результате внутренней политике «Газпрома», направленной на ограничение поставок природного газа собственным потребителям, его расход за это период увеличился только на 15%.

Высокие темпы роста расхода природного газа обусловлены рядом факторов, среди которых следует отметить относительную безопасность транспортировки газа на большие расстояния, наличие транспортных коммуникаций, объединяющих в единую глобальную систему газопроводы различных стран и регионов, а также относительно низкое содержание в продуктах сгорания диоксида углерода.

В странах ЕС доля природного газа в первичном потреблении энергоресурсов в 2003 г составляла 23,2%. При этом, несмотря на высокие цены в этот период ощущался значительный дефицит этого вида топлива – 12 млрд. м3. Согласно прогнозу к 2010 году дефицит возрастет в 4 раза и составит более 49 млрд. м3 [www.ih.ru].

В Украине структура топливно-энергетического баланса несколько отличается от мировой и европейской. Основным энергоносителем является природный газ, доля которого в общем балансе в 2005 г достигла 45 %. На долю угля и нефти приходится соответственно 30 и 10% общего энергопотребления. Существенный вклад в энергопотребление Украины вносит ядерная энергетика (более 13 %) [3].

При этом следует отметить, что в Украине собственные запасы природного газа, а также углей, недостаточны для обеспечения существующих объемов производства, в том числе металлопродукции. Украина относится к числу энергодефицитных стран. Её потребность в первичных энергоносителях в основном (около 60%) удовлетворяется за счет импорта, в том числе – природного газа. Основным стратегическим партнером в энергетике является Россия. В 2003 году Украина израсходовала почти 76,3 млрд. м3 природного газа, при собственной добыче 18 млрд. м3 [2]. Более 13% общего потребления природного газа приходится на горно-металлургический комплекс (ГМК), 10% - на энергетический комплекс, который использует природный газ для выработки электроэнергии, часть из которой используется на предприятиях ГМК.

Вместе с тем, несмотря на ограниченность собственных топливно-энергетических ресурсов, Украина является одной из наиболее энергозатратных стран. Об этом свидетельствует энергоемкость ВВП, которая в 2,6-4,0 раза больше энергоемкости ВВП США и других развитых стран и составляет: Украина – 0,61; США – 0,23; Великобритания, Германия, Италия, Япония – 0,16; Италия – 0,12 т.у.т./тыс.USD [5].

Основными причинами высокого уровня энергозатрат считают несбалансированную структуру энергопотребления и нерациональное использование энергии во многих отраслях экономики.

Большинство специалистов в качестве основного механизма снижения энергоемкости производства предлагают сосредоточиться на внедрении современных энергосберегающих технологий, создании законодательной и нормативной базы для их реализации и внедрения энергетического аудита [2, 6]. Это должно привести к постепенному снижению энергозатрат при производстве и потреблении товара. Однако для достижения европейских показателей энергопотребления при реализации предлагаемых программ энергосбережения Украине потребуются годы.

Для того, чтобы обеспечить более резкое снижение энергозатратности ВВП и общего энергопотребления в стране, следует коренным образом изменить отечественную структуру промышленного производства, ориентированную на выпуск энергоемкой продукции, с высокой долей затрат на сырьевые и топливные ресурсы.

До настоящего времени в Украине основной вклад в формирование ВВП принадлежал предприятиям ГМК, на долю которого приходилось более 26% валового продукта и 40% валютных поступлений. Поэтому снижение энергоемкости ВВП должно происходить, прежде всего – за счет снижения доли в общем производстве энергоемкой продукции этой отрасли, и только потом за счет внедрения энергосберегающих технологий, в том числе на предприятиях ГМК.

При этом следует учитывать, что по международным стандартам среднегодовые темпы прироста ВВП, способные обеспечить стабильный рост экономики в Украине, должны быть больше 7 % [7]. Вместе с тем, в 2005 году они составили 3,5%, по сравнению с 9,6-12,1% в 2003-2004 гг. Спад был обусловлен повышением цен на энергоносители и изменением конъюнктуры мирового рынка металла и сырья для его производства.

В условиях растущего энергетического кризиса и дефицита собственных энергетических ресурсов это ставит перед отечественными металлургами серьезные проблемы, связанные с материальным обеспечением существующих объемов производства.

В этих условиях следует обратить внимание не только на экономию энергетических ресурсов, но и вовлечение в энергетический баланс новых видов энергоносителей.

По мнению многих специалистов для этого необходим выход на качественно новый уровень энергосбережения, перераспределение сырьевых ресурсов и вовлечение в сырьевой и топливный баланс альтернативных энергетических ресурсов, в том числе – вторичного происхождения (ВЭР). При этом следует увеличить использование менее дефицитных видов природного топлива – угля, жидкого синтетического топлива на основе угля и горючих сланцев, а также остаточных фракций переработки нефти [8].

Таким образом, в решении проблемы энергосбережения особое место принадлежит реструктуризации топливно-энергетического баланса горно-металлургического и энергетического комплексов, переход на возобновляемые, в том числе новые альтернативные источники энергии, а также широкое использование вторичных энергетических ресурсов.

До сих пор среди ученых нет единого мнения, каким видам энергоносителей следует отдать предпочтение – природным материалам или производимой на современных установках электроэнергии. Какой критерий выбрать в качестве основного при расчете структуры энергетического баланса – стоимость материала или его доступность на современном этапе и в перспективе.

При выборе оптимального источника энергопотребления следует также учитывать тенденции повышения цен на природные материалы и соотношение цен на взаимозаменяемые виды топлива. В этом случае в качестве основного критерия должны выступать удельные затраты на единицу выделяемой энергии того или другого вида топлива.

Двадцать лет назад в Европе стоимость энергии кокса была на 25-30% ниже стоимости энергии природного газа [9] и составляла 45 экю/ГДж. За истекший период времени соотношение цен существенно изменилось.

По данным интернет-источников (www.sp1.rosygol.ru, www.penta-91.ru, www.rustop.ru, www.korrespondent.net, www.nefte.ru, www.analit.onlinebroker.ru) в Европе 2005 года сравнительная стоимость основных энергоносителей составляла: кокс металлургический–250-300; мазут–90-160; уголь коксующийся –52-58 USD/ т; электроэнергия – 0,030-0,055 евро/кВт*ч (в зависимости от вида первичного топлива); природный газ –120-230 USD/ тыс. м3. Сравнительная удельная стоимость энергии основных теплоносителей составляет: кокс металлургический – 10, мазут – 4, уголь – 2,5, электроэнергия – 10-18, природный газ – 6,8 USD/ ГДж выделяемой энергии.

В настоящее время в странах ЕС самым дорогим видом топлива является кокс, стоимость которого достигает 300 USD/т (степень использования углерода кокса в доменном производстве около 12%, а коэффициент теплоотдачи менее 50%), а самым доступным видом энергии – электрическая с высокой степенью теплоусвоения в современных теплотехнических установках. Возможно, поэтому за последние двадцать лет структура металлургического производства в европейских странах резко изменилась. Практически выведены из эксплуатации коксохимические предприятия, а самыми востребованными сталеплавильными агрегатами (в том числе – по экологическим соображениям) стали электродуговые печи различной конструкции.

Электродуговой процесс имеет большие резервы энергосбережения. Используя для формирования теплового потенциала кроме электроэнергии различные виды топлива (энергетический уголь, природный газ, мазут), современные электропечи позволяют широко варьировать состав металлошихты. При шихте, содержащей 30% чугуна и 70% лома, энергоемкость производства стали в электропечах в 1,5 раза ниже, чем в системе «аглодоменное – конвертерное производство» и составляет 16 ГДж/т по сравнению с 24-32 ГДж для металлургических предприятий полного цикла [1].

В Украине соотношение стоимости энергоносителей другое. До настоящего времени природный газ для Украины был одним из самых дешевых источников энергии, и поэтому все технологические процессы были ориентированны на использование этого энергоносителя.

Удельный расход природного газа интегрированных металлургических предприятий достаточно высок и зависит от его инфраструктуры (наличия коксохимического производства, собственных энерговырабатывающих комплексов и т.д.)

Потребление природного газа в технологическом цикле предприятий полного цикла составляет 216-235 м3/ т сырой стали; в т.ч. по производствам, %:

- аглодоменное - 37-46

- сталеплавильное - 22-25

- прокатное - 15-20

- энергетическое - 10-13

Природный газ широко применяется в доменном производстве (для обогрева кауперов, вдувания в печь для снижения расхода кокса), сталеплавильном (в мартеновских печах – 84-122, в кислородных конверторах – 4-8 м3/т) и прокатном (для обогрева нагревательных печей) производствах. Значительная часть природного газа идет в энергетический комплекс для выработки электроэнергии.

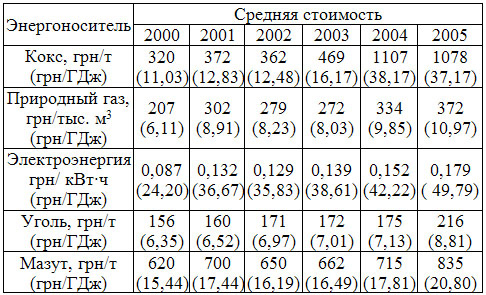

О более низких затратах и экономических преимуществах, применения природного газа за последние пять лет свидетельствует представленная в табл. 2 динамика цен на некоторые виды энергоносителей в условиях МК им. Ильича, на основании которых нами была рассчитана удельная стоимость энергии различных видов топлива.

Таблица 2. Динамика цен на энергоресурсы в условиях МК им. Ильича

Как следует из представленных данных, за последние пять лет в Украине произошло изменение соотношения цен на основные энергоносители. Резко, почти в 3,5 раза увеличилась стоимость кокса. Темпы роста стоимости кокса почти в два раза превышали темпы роста стоимости природного газа и электроэнергии. Это было связано с истощением отечественной сырьевой базы коксования (отсутствием низкосернистых коксующихся углей) и внутренними проблемами коксохимической отрасли - высокой степенью амортизации имеющегося оборудования, отсутствием крупных инвестиционных проектов, в том числе, по охране окружающей среды.

Динамика изменения уровня цен на энергоносители в Украине отражает общие тенденции мирового рынка сырьевых ресурсов. Как отмечают многие аналитики, начиная с 2004 г, темпы роста мирового производства стали резко увеличились - в основном, за счет расширения производства металлопродукции в странах Латинской Америки и Азии (особенно Китая). В условиях высокой степени монополизации рынка сырьевых ресурсов, поставщики сырья и топлива не смогли обеспечить адекватного уровня предложения кокса, железной руды и металлолома. В результате цены на сырье резко увеличились. В течение короткого промежутка времени цены на железную руду возросли на 18-20%, на коксующийся уголь - 25-35%, на кокс – в три раза, металлолом – в два раза. Согласно прогнозам Министерства экономики России уровень цен на энергоносители и дальше будет расти (табл. 3).

Таблица 3. Прогноз уровня цен на Российские энергоносители [10]

Российские специалисты в ближайшие десять лет ожидают увеличения стоимости энергетических и коксующихся углей в 1,6, электроэнергии – 1,7, а природного газа –2,2 раза. Но даже при этом стоимость единицы энергии природного газа будет почти в 4,4 раза меньше стоимости электрической энергии. Поэтому в ближайшем будущем следует ожидать резкого увеличения стоимости природного газа и мазута не только на мировых, но и на внутреннем рынке России.

В Украине кокс также является одним из самых дорогих видов природного топлива. Однако, в отличие от Европы, в Украине основное количество стали выплавляют на интегрированных предприятиях полного металлургического цикла с высоким удельным расходом кокса. На металлургических предприятиях Украины расход кокса нестабилен, колеблется в довольно широких пределах 467-626 кг/ т чугуна и значительно выше, чем в странах Западной Европы и России, производители которых расходуют соответственно 320-360 и 415-440 кг кокса на тонну чугуна [11,12].

Рост цен на природные энергоносители требует от металлургов большой гибкости в использовании различных видов сырья и топлива и разработки альтернативных технологий на всех этапах металлургического производства. Особенно это касается аглодоменного передела, на долю которого приходится 60-80 % общих энергозатрат металлургического комплекса. Поэтому все мероприятия, направленные на снижение расхода кокса в доменном процессе, оказывают существенное влияние на энергоемкость конечного продукта.

В условиях постоянного роста цен на энергоносители практический интерес представляет взаимозаменяемость отдельных видов топлива в доменном производстве.

Согласно анализа литературных источников в доменном процессе фиксируются следующие коэффициенты взаимозаменяемости кокса другими видами топлива: антрацитом – 0,85, ПУТ – (0,95-1,2), мазутом – (1,2-1,25) тонн кокса на 1т энергоносителя, природным газом – 0,8, коксовым газом – 0,4 т кокса на 1 тыс. м3 газа. [13-15].

При сложившейся конъюнктуре цен на энергоносители в 2005 г эффективность замены кокса другими теплоносителями составляла: при использовании антрацита – 3,9, ПУТ – 2,8-3,0 (без учета затрат на оборудование по вдуванию), природного газа – 2,2, мазута – 1,6-1,8.

В этих условиях самым эффективным способом снижения удельного расхода кокса являлось использование антрацита, применение которого на МК «Криворожсталь» в 2004 г в количестве 23-48 кг/т чугуна позволило комбинату выйти на один из самых низких показателей по отрасли - 452 кг/т чугуна. В качестве топлива антрацит использовался также на Алчевском, Днепровском МК, Макеевском МЗ в количествах 14, 23 и 15 кг/т чугуна соответственно. В этот период экономическая эффективность вдувания в горн доменной печи природного газа и ПУТ была примерно одинакова. В Украине оборудование по вдуванию ПУТ имеется только на ДМЗ. В 2004 г на ДП №2 этого завода был зафиксирован самый низкий расход кокса – 444 по сравнению с отраслевым расходом – 500 кг/т чугуна. По уровню энергосбережения достигнутый результат всего на 8 кг отличался от средних показателей «Криворожстали», достигнутых за счет использования антрацита и природного газа.

В настоящее время на МК им. Ильича прорабатывается вопрос о закупке оборудования по вдуванию ПУТ в Китае у фирмы «China national minerals co. ltd». Ориентировочная стоимость комплекса оборудования, которое обеспечит работу пяти доменных печей, по предварительным расчетам составит - 50-60 млн.USD.

В условиях низкой стоимости природного газа практически все предприятия ГМК использовали его в доменном производстве (77-124 м3/т чугуна) в качестве энергоносителя с целью экономии кокса, в том числе за счет вдувания в горн и повышения теплотворной способности доменного газа. Самый большой расход природного газа отмечен на комбинатах «Запорожсталь» и «Азовсталь», а самый низкий расход кокса – 449 кг/т чугуна на ДП №9 «Криворожстали», которая после реконструкции оснащена мощными воздухонагревательными установками и использует около 95 м3/т природного газа и 23 кг/т антрацита. На этой печи снижение расхода кокса было достигнуто за счет более высокой температуры дутья (1100oС по сравнению со среднеотраслевыми значениям 1046oС).

Анализ представленных в табл. 2 и 3 данных подтверждает необходимость реструктуризации топливно-энергетического баланса отрасли. Ориентирование отечественных металлургических предприятий на природные энергоносители и низкий расход электроэнергии (Украина занимает одно из последних мест по использованию электроэнергии [6]) может привести к снижению конкурентоспособности отрасли на мировом рынке.

Изменение соотношения цен на электроэнергию и природные энергоносители (особенно, коксующиеся угли и природный газ) требует коренного пересмотра традиционных схем получения стали, а также структуры формирования общего энергетического баланса каждого предприятия.

При этом следует учитывать исчерпаемость природных углеводородов – нефти и газа, запасы которых по прогнозам мирового сообщества оцениваются величиной потребления в 40-60 лет. Поэтому уже сейчас нужно думать о расширении сферы применения различных видов углей, как основного сырья для производства других видов энергоносителей (электрической энергии и кокса) и теплоносителя сталеплавильных процессов.

Нуждается в уточнении и существующая в Украине структура сталеплавильного производства, о несовершенстве которой говорят на протяжении последних двадцати лет. В отличие от мировой практики, она предусматривает выплавку значительного количества (около 44% от общего объема по сравнению с 20% в России) стали в мартеновских агрегатах, в которых для наведения теплового потенциала используют энергию природного топлива с относительно низким коэффициентом усвоения.

Большинство ученых считает, что проблемы энергосбережения в черной металлургии могут быть решены за счет коренного изменения структуры производства - перехода на новые бескоксовые процессы получения чугуна и стали, вывода из эксплуатации энергоемких мартеновских печей и широкого внедрения непрерывной разливки стали, в т.ч. – разливки на сорт (сляб необходимых размеров и профилей).

В России к 2010 году планируется полный вывод из эксплуатации мартеновских печей, рост электросталеплавильного производства до 28-30% и непрерывной разливки стали до 75-80%, т.е. создание более совершенной структуры производства, которая будет ориентироваться на максимальное использование дешевой электроэнергии. Согласно прогнозам Института экономики ЦНИИ ЧМ это позволит российским металлургам снизить энергоемкость стали на 20-25% [16].

Учитывая существующую структуру сталеплавильного производства Украины, ресурсы энергосбережения отечественных предприятий значительно больше. Особенно это касается непрерывной разливки стали. В 2004 г доля разливаемой на МНЛЗ стали на украинских предприятиях составляла 26,6% (за 9 месяцев 2005 г – 30,4%), российских – 63,2%, стран ЕС – 95-98%. Средняя экономия энергии при переходе на непрерывную разливку за счет более высокого выхода годного и сокращения технологического цикла оценивается величиной 1,59 ГДж/т [17].

Что касается замены мартеновских печей электросталеплавильными агрегатами, то в условиях резкого снижения спроса на металл на мировых рынках и отсутствия надежных систем электроснабжения отечественных предприятий, эта проблема не может быть решена однозначно.

Кроме того, на мировом рынке, в результате увеличения выплавки стали в электропечах, в настоящее время ощущается острый дефицит металлического лома. Проблемы в снабжении металлическим ломом характерны для многих стран мира. Стоимость лома на рынках Турции и Юго-Восточной Азии значительно превышает внутреннюю стоимость этого сырья, что является причиной внутреннего дефицита и импорта. В настоящее время альтернативой стальному лому могут стать железорудные брикеты, а также недорогой доменный чугун с низким содержанием кремния и марганца, получаемый из вторичных материалов [18]. Вместе с тем существующие типы сталеплавильных агрегатов позволяют за счет использования различных, в том числе альтернативных источников энергии широко варьировать составы шихты, изменяя в них соотношение чугуна, металлического лома, окатышей, а также альтернативных им железосодержащих материалов, получаемых из различного вторичного железорудного сырья.

Учитывая высокий потенциал угледобывающей отрасли (балансовые запасы энергетического угля в Украине оцениваются величиной 4,9 млрд.т [20]), практический интерес для украинских предприятий полного цикла могут представить конвертерные процессы с использованием для переплава металлического лома ПУТ и синтетического топлива на основе угля.

В середине XX века в мировой металлургии появился повышенный интерес к конвертерным процессам с использованием для переплава металлического лома кусковых и порошкообразных углей, а у энергетиков – к получению синтетического газа и топлива за счет газифицирования и ожижения различных, ранее не применяемых, сортов угля. При этом, процесс ожижения проходит в условиях (400-450oС и 6-15 МПа), при которых эмиссия диоксидов значительно меньше, чем при сжигании этого же количества топлива [19].

В Австрии и Германии разработаны процессы КS и KMS (фирма «Клёкнер-верке») и COIN (фирма «Крупп»), в которых для формирования теплового потенциала ванны используется углеродсодержащее топливо – пылевидный уголь и кокс, подаваемые через топливно-кислородные фурмы, установленные в днище конвертера. В процессе KMS, для переплава дополнительного количества лома (до 450 кг/т стали), кроме ПУТ и угля используются природный газ, который может быть заменен синтетическим на основе угля и мазут. В процессе COIN – энтальпия и химическое тепло отходящих газов.

В Нидерландах, фирмой «Эстель» совместно с «Бритиш стил» (Великобритания), разработан процесс «Estel» с присадкой через горловину конвертера около10 кг/т стали антрацита. Однако, несмотря на положительные результаты по нагреву ванны за счет частичного дожигания окиси углерода в полости конвертера, эта технология из-за низкой стойкости футеровки в настоящее время не используется.

В Японии были разработаны и долгое время эксплуатируются конвертерные агрегаты, тепловой баланс которых базировался на реакции газификации твердого углерода (процесс CGS, фирма «Сумитомо киндзоку когё»).

Принципиальная схема конвертерных процессов с использованием дополнительных энергоносителей на основе ПУТ и газа представлена на рис.1. В таблице 4 показан сравнительный энергетический баланс традиционных сталеплавильных процессов – мартеновского и конвертерного на примере МК им. Ильича и «Азовсталь» и электродугового - ММЗ «Истил», а также конвертерных процессов KMS, KS по данным работы [21].

Таблица 4. Расход первичной энергии при различных сталеплавильных процессах, ГДж/т стали [19,21]

*числитель - традиционный процесс [21], знаменатель -ММЗ «Истил»

** числитель - МК им.Ильича, знаменатель - МК «Азовсталь»

С учетом вышеизложенного нами была предложена общая концепция энергосбережения в металлургическом производстве Украины, в основу которой положен системный анализ существующих технологий с использованием методологии логистики [22], она представлена на рисунке 2 и предусматривает поэтапное внедрение ресурсосберегающих технологий, в том числе применения новых альтернативных способов получения чугуна и стали, с использованием возобновляемых видов энергии и широким рециклингом ВЭР.

Учитывая значительные отличия в энергопотреблении существующих типов сталеплавильных агрегатов, а также многообразие технических решений и вариантов в рамках каждого способа, в Украине нужна комплексная оценка эффективности работы интегрированных предприятий в реальных условиях. На современных этапах глобальных изменений климата планеты анализ необходимо выполнять в трех аспектах - с точки зрения снижения материало- и энергоемкости производства, техногенной нагрузки на экосистему и при сохранении уровня качества выпускаемой продукции.

По нашему мнению, в условиях рыночной экономики и вступления Украины в ВТО, предприятие (фирма) по своему усмотрению может выбрать эффективную для него инфраструктуру и структуру основного производства. Они могут быть отличными от отраслевой структуры. Также нет единых требований и единых решений для формирования материального и энергетического баланса собственного производства. Они разрабатываются под конкретного производителя с учетом сырьевой базы и номенклатуры товара. Конечной целью деятельности предприятия является достижение основной цели бизнеса (миссии фирмы) с оптимальными затратами всех ресурсов.

Список использованных источников

- Назюта Л.Ю., Рыбко А.С., Губанова А.В. Анализ структуры потребления топливно-энергетических ресурсов на металлургических предприятиях Украины/ Экотехнологии и ресурсосбережение. -2006. -№2.- С.14-22

- Карп И.Н. Энергосбережение в Украине: проблемы и пути решения/ Экотехнологии и ресурсосбережение. – 2000. - №4.- С. 3-13

- Карп І.М.Стратегія розвитку нафтогазового комплексу/ Экотехнологии и ресурсосбережение. – 2004.- №1.- С. 3-11.

- Бойченко С.В. Концепція енергоощадності у нафтопродуктозабезпеченні/ Экотехнологии и ресурсосбережение. – 2005.- №2.- С. 9-12

- Матусевич Г.Г., Степанов А.В., Николаенко В.Н. Проблемы нефтеперерабатывающей промышленности Украины и пути их решения/ Экотехнологии и ресурсосбережение. – 2005.- №2.- С. 3-8

- Демидик В.Н. Проблемы металлургии в контексте устойчивого развития / Экотехнологии и ресурсосбережение. – 2004. - №1. – С.53-57

- Доклад о развитии человека за 2003 г. (по заказу программы развития ООН) - Минск: Юнипак. – 2003 г. -360 с.

- Волкова И.О. Новые направления энергосбережения в металлургии / Металлург. – 2005. - №8. – С.32-36.

- Ресурсосбережение в черной металлургии. Поляков В.В. – М.: Машиностроение, 1993. –320 с.

- Лебедев А.А., Галкин В.И., Роменец В.А. Экономическая эффективность бескоксовых схем производства металла на предприятиях металлургической и горной промышленности в различных ценовых условиях / Известия высших учебных заведений. Черная металлургия. – 2003. - №9. – С.73-77.

- Анализ динамики выплавки чугуна и стали в Украине в 2000-2004 гг. Корченко В.П., Тубольцев Л.Г., Поляков В.Ф. / Металл и литье Украины. - 2005.- №3-4.- С.12-15.

- Старовойт А. На уровне отдельных достижений/ Металл. - 2004.- №3.- С.35-37.

- Вегман Е.Ф. краткий справочник доменщика. М.: Металлургия, 1981 г.-238с.

- Курунов И.Ф., Олейников Д.В., Тихонов Д.Н., Дубровская М.В. Оценка коэффициента замены кокса реагентами, вдуваемыми в фурмы доменной печи/ Известия вузов. Черная металлургия.-2003 г.- №9.-С.-11-13

- Донсков Е.Г., Костенко Г.П., Орел Г.И., Донсков Д.Е., Оторвин П.И. Опыт интенсификации доменной плавки /Сталь.-2004 г.-№6.- С.17-19

- Макаров Л.П., Макарова Л.И. Проблемы сбалансированного развития черной металлургии /Металлург. – 2004. - №9. – С.6-7.

- Мазур М., Богацки М., Оленич Р., Лопата А. Влияние технологии непрерывного литья на окружающую среду /Черные металлы. – 2003. - №12. – С.58-62

- Карабасов Ю.С., Юсфин Ю.С., Курунов И.Ф., Чижиков В.М. Проблемы экологии и утилизация техногенного сырья в металлургическом производстве / Металлург. – 2004. - №8. – С.27-33

- Производство синтетического топлива совместной переработкой ископаемых углей и отходов пластмасс (Обзор). Осипов А.М., Попов А.Ф., Грищук С.В./ Экотехнологии и ресурсосбережение. -2004. -№4. -С.26-33

- Состояние и перспективы угольной промышленности Украины. По материалам Международной конференции по углю, 7-8 апреля 2003 г. / Кокс и химия. - 2003.- №8.- С.45-47.

- Ницкевич Е.А., Шор В.И. Использование топливно-энергетических ресурсов при производстве конвертерной стали за рубежом / Черная металлургия. Бюллетень НТИ, 1985. №6. С.3-19.

- Назюта Л.Ю., Лактионова О.Е., Рыбко А.С. Затраты в производственно-сбытовых логистических системах: механизм управления: Монография / НАН Украины. Ин-т экономики пром. – Донецк, 2004. – 297 с.