Повышение производительности сортовой МНЛЗ в условиях ООО "Электросталь" г. Курахово

А.В. Кравченко, В.Е. Ухин, Донецкий национальный технический университет

УДК 669.013

В последние годы повышение мировых цен на сырье, энергетически ресурсы и транспортные перевозки, а также ужесточение требований к качеству металлопродукции, привело к существенным потерям прибыли металлопроизводителей, особенно предприятий с полным металлургическим циклом. Основной концепций по минимизации затрат при производстве стали на сегодняшний день является упрощение технологического цикла в сочетании с компактным расположением современного высокопроизводительного основного и вспомогательного металлургического оборудования. Вышеописанные решения все чаще реализуются при построении современных металлургических мини-заводов, очевидными достоинствами которых являются: низкая капиталоемкость, относительно небольшие затраты производственных ресурсов, низкий уровень экологических загрязнений, минимальные простои оборудования и агрегатов, минимальный производственный цикл при максимальной производительности [1].

1 марта 2008 г было закончено строительство и проведены горячие испытания нового электросталеплавильного мини-металургического завода «Электросталь» построенного в городе Курахово Донецкой области, ориентированного на производство высококачественной сортовой заготовки. Основными технико-экономическими предпосылками для строительства завода именно в этом городе стали:

- наличие сортопрокатного цеха ОАО «Донецкий металлопрокатный завод», который будет потреблять неперывнолитую заготовку;

- возможность перепрофилирования части существующих объектов Кураховского завода железобетонных изделий под объекты комплекса электросталеплавильного цеха;

- близкое размещение Кураховской ТЭС.

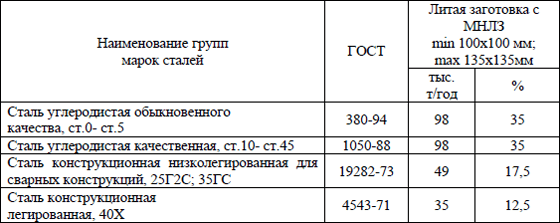

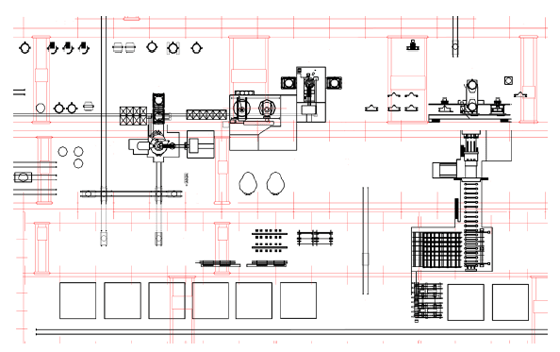

Мини завод «Электросталь» был спроектирован для годового производства 280 - 300 тысяч тонн непрерывнолитой сортовой заготовки в год, с дальнейшем ее использованием для получения прутков, полосы, катанной полосы для конвейеров, катанных равнобоких уголков, квадратного и шестигранного катанного профиля в условиях сортопрокатного цеха ОАО «Донецкий металлопрокатный завод». Производственная программа мини-завода представлена в табл. 1, а схема расположения оборудования – на рис.1.

Таблица 1 - Производственная программа мини-металлургического завода «Электросталь»

Рисунок 1 - Схема расположения основного оборудования ООО «Электросталь»

После проведение горячих испытаний и выхода работы электросталеплавильного мини-завода на номинальную мощность, перед ООО «Электросталь» встала новая задача повышения производительности цеха до 510 тысяч тонн стали в год. Проанализировав потенциальные мощности основных металлургических агрегатов, входящих в состав комплекса, был сделан вывод о том, что лимитирующим звеном при повышении производительности завода до вышеуказанного уровня являлась МНЛЗ, чьи технологические параметры не могли обеспечить разливку такого количества металла.

Повышение производительности возможно при выполнении комплекса мероприятий направленных на увеличение серийности разливки (количества плавок разливаемых без остановки машины) и повышения скорости вытяжки заготовки, что в свою очередь требует изучения особенностей тепловой работы МНЛЗ, а также расчет рациональных расходов воды в зоне вторичного охлаждения (ЗВО) для обеспечения скорости разливки на уровне 2,8 – 3,5 м/мин соответственно.

Принято, что система вторичного охлаждения должна обеспечивать рациональное распределение температуры вдоль технологической оси МНЛЗ и бездефектное формирование кристаллизующейся непрерывнолитой заготовки. Скоростной режим управления в настоящее время является наиболее распространенным и базируется на табличных данных изменения расхода воды в зависимости от скорости разливки.

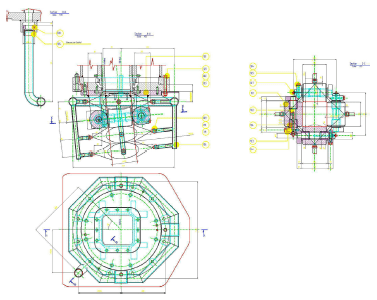

С этой целью, было выполнено ряд расчетных операций по моделированию динамики охлаждения заготовки, в ходе которых было определена необходимость установки нулевой секции непосредственно под кристаллизатором. Данные мероприятия усовершенствования, при скорости разливки более 3 м/мин, необходимы для интенсификации отвода тепла и предотвращения эффекта «подплавления» заготовки под кристаллизатором.

Исходя из этого, с целью оценки состояния существующей системы охлаждения для условий МНЛЗ ОАО «Электросталь» были проведены расчеты процесса кристаллизации сортовой заготовки. Для расчетов теплового состояния заготовки руководствовались экспериментальными данными о величине коэффициента теплоотдачи от заготовки к охладителю. Вследствие чего были определены оптимальные конструкционные особенности нулевой зоны (рис. 2). На рис. 3 представлена фотография разработанной секции ЗВО, вседствии установленная на все три ручья МНЛЗ.

Согласно мероприятий по повышению производительности МНЛЗ, были разлиты опытные серии на МНЛЗ с применением стаканов – дозаторов диаметром 17 мм. Эксперименты по увеличению скорости разливки производили на 3-ем ручье МНЛЗ, т.к. только на нем были установлены форсунки с расходом около 6 л/мин, что позволило довести расход воды до 610 л/мин на ручей. Это позволило держать коэффициенты расхода воды на уровне 1,4-1,7 л/кг НЛЗ.

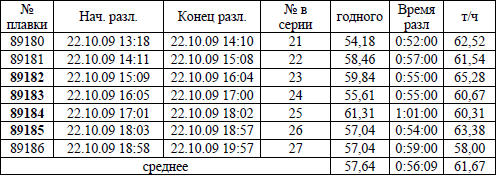

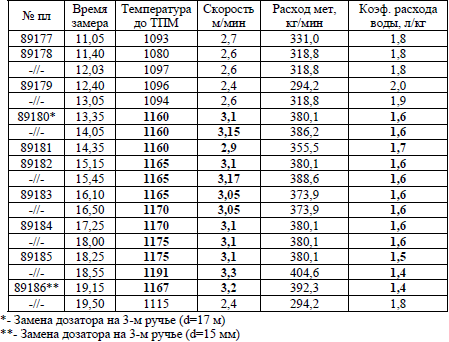

Также только на 3-ем ручье были проведена ревизия герметичности подключения коллекторов зоны вторичного охлаждения. Всего было разлито 17 плавок с применением сменных стаканов дозаторов диаметром 17 мм на 3–ем ручье МНЛЗ: от 22.10.09 на плавках 89180-89186 (табл. 2) и от 29.10.09 на плавках 89330-89339(табл. 3).

Рисунок 2 - Технологический чертеж нулевой секции зоны вторичного охлаждения

Рисунок 3 - Общий вид нулевой секции зоны вторичного охлаждения

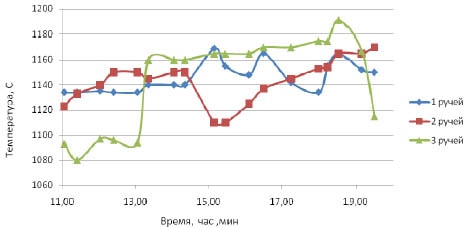

В ходе испытаний постоянно фиксировалась температура заготовки до и после ТПМ на всех трех ручьях для корректировки расхода в процессе разливки (рис. 4). Использование стакана диаметром 17 мм на 3-ем ручье позволило разливать на скоростях 2,9-3,3 м/мин (в течении 6 часов), в то время как на 1 и 2-ом ручьях скорость составляла 2,6-2,9 м/мин (стаканы 15.5 и 16 мм) (табл.4). Так на плавках №89180-89186 средняя длительность разливки составила 56 мин, а производительность 61,6 т/час.

Таблица 2 - Опытная разливка на МНЛЗ от 22.10.09

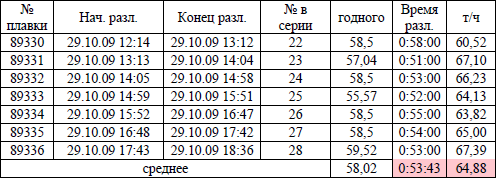

Таблица 3 - Опытная разливка на МНЛЗ от 29.10.09

Рисунок 4 - Изменение температуры НЛЗ в ходе разливки от 22.10.09

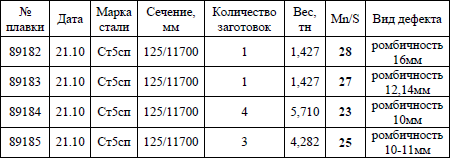

На плавках 89182-89185 получены заготовки с ромбичностью (табл. 5) которые разливались с 1 и 3 ручья, что может быть связано с пониженным соотношением Mn/S=23-28 на этих плавках, и высокой температурой 1165-1175 заготовки на выходе из ЗВО, данное обстоятельство требует дальнейшего изучения.

Таблица 4 - Опытная разливка на МНЛЗ от 22.10.09 (параметры разливки на 3-ем ручье)

Таблица 5 - Заготовки с отклонениями по геометрическим параметрам

Для идентификации причин появления ромба необходимо выполнить замеры внутренней конфигурации гильз кристаллизатора.

На плавках №89180-89186 средняя длительность разливки составила 53 мин, а производительность 64,8 т/час, это вызвано тем, что на 1 и 3 ручьях находились изношенные стаканы 16мм, в результате чего средняя скорость разливки на них была 2,7-3 м/мин, а на 3-ем ручье показал среднюю скорость 2,9-3,1 м/мин (рис. 4).

Следует отметить, что производительность печи с одной подвалкой, в настоящее время находиться на уровне 60,4 тн/час (табл. 6).

Таблица 6 - Параметры работы ДСП в сентябре 2009

Выводы

- Использование сменных стаканов-дозаторов диаметром 17 мм позволяет повысить среднюю скорость разливки до 3,15 м/мин и производительность ручья до 385кг/мин, что для трех ручьев составит 1,155 т/мин (69,3 т/час), время разливки плавки до 50,5 мин.

- При разливке от 22.10.09 на третьем ручье со средней скоростью 3,15 м/мин, средняя температура заготовки перед ТПА составила 1170 °С при расходе воды на ЗВО – 610 л/мин. Высокая температура НЛЗ и низкое соотношение Mn/S < 30 повышают риск получения высокой ромбичности заготовки.

- При разливке от 29.10.09 на третьем ручье при средней скорости 3,05 м/мин температура НЛЗ составила 1140 °С за счет увеличения расхода воды на первой зоне ЗВО до 150 л/мин (общий расход на ручье – 635 л/мин). Замечания по ромбичности и качеству НЛЗ на третьем ручье отсутствовали.

- Разливка на сменном стаканах-дозаторах диаметром 17мм со средней скоростью 3,1 м/мин (квадрат 125х125мм) позволяет повысить производительность МНЛЗ до 1135 кг/мин (68,1 т/час) и снизить время разливки плавки (58,3 т) до 51,4 мин. При среднем времени разливки в серии на трех ручьях время – 58 мин (сентябрь 2009) сокращение времени разливки составит – 6,6 мин или 11,4%.

- Производительность МНЛЗ 68,1 т/час в перспективе позволит разливать 1634 т/сутки (28 плавок по 58,3 т), а на сегодняшний день может решить главный вопрос – синхронизация работы ДСП-УКП-МНЛЗ, исключение длительных отстоев (более 20 мин) металла перед обработкой на УКП, снижение расхода электроэнергии и электродов на УКП, снижение угара кремния и расхода ферросплавов.

Библиографический список

- Смирнов А.Н. Металлургические мини-заводы / Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. – Донецк: НОРД-ПРЕСС, 2005. – 469 с.