Погружные стаканы для разливки слябов на МНЛЗ

ОАО "Черметинформация", бюллетень "Черная металлургия"

Выпуск 9 (1341), 2011, Москва

УДК 669.18.046.518:621.746.5.047

А.Н.Смирнов, д.т.н., проф., А.П.Верзилов

Донецкий национальный технический университет

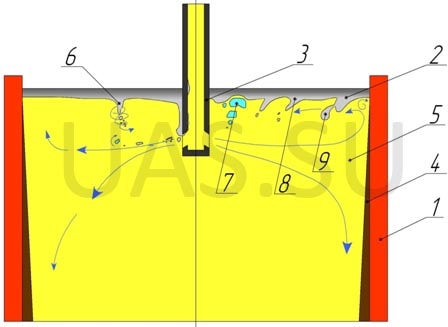

Важнейшим функциональным элементом, обеспечивающим стабильность процессов движения металла в кристаллизаторе МНЛЗ, является погружной стакан (рис.1). Осуществляя технологический перелив жидкого металла на участке «промежуточный ковш - кристаллизатор», он выполняет функции защиты металла от вторичного окисления, подвода расплава под уровень в кристаллизатор, способствуя рациональной организации движения конвективных потоков в жидкой ванне, а также предотвращения загрязнения стали включениями шлакообразующей смеси расположенной на мениске [1-3].

Рисунок 1 – Схема движения стали в кристаллизаторе слябовой МНЛЗ: 1 – кристаллизатор; 2 – шлакообразующая смесь; 3 – погружной стакан; 4 – твердая корочка; 5 – жидкий металл; 6 – вихревое образование; 7 – пузырьки газа; 8 и 9 – частицы жидкого шлака, увлекаемые конвективными потоками

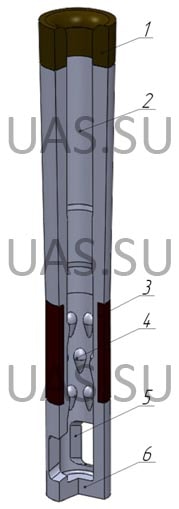

Конструктивно погружной стакан состоит из верхней части (зона стыка погружного стакана и стакана дозатора), зоны шлакового пояса, выходных отверстий, донной части, а также вспомогательных конструктивных элементов и покрытий (антиклоггинговое покрытие)(рис.2).

Рисунок 2 – Конструктивные элементы погружного стакана: 1 – верхняя стыковая часть; 2 – вертикальный сталепроводящий канал; 3 – цирконовый пояс; 4 – антиклоггинговые элементы (mogul); 5 – выпускное отверстие; 6 – донная часть.

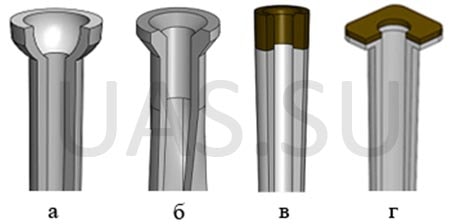

В зависимости от конструкции верхней части погружные стаканы делятся на сменные со сферической формой, конической формой, единые погружные стаканы и погружные стаканы для быстрой замены (рис.3).

Рисунок 3 – Различные варианты выполнения верхней части погружных стаканов: а) сферическая; б) коническая; в) единый погружной стакан; г) погружной стакан для быстрой замены

Сферическая форма верхней части (рис.3а) упрощает установку погружного стакана относительно стакана-дозатора. Следует отметить, что при попадании и затвердевании капель металлического расплава на сферическую поверхность, в процессе замены погружного стакана, корректная установка последнего становится затруднительной. Коническая верхняя часть погружного стакана (рис.3б) является наиболее простой в изготовлении, однако при использовании такой конструкции отсутствует гибкость в плане коррекции положения погружного стакана относительно стакана-дозатора как в случае со сферической верхней частью.

Единый погружной стакан (рис.3в), объединяющий погружной стакан и стакан-дозатор в комплексное изделие, устанавливается в промежуточном ковше и благодаря своим конструктивным особенностям полностью исключает подсос воздуха, увеличивая степень защиты металла от вторичного окисления на участке «промежуточный ковш - кристаллизатор». Тем не менее, не смотря на достаточно очевидные технологические преимущества связанные с заменой двух изделий одним, следует отметить, что подготовка к эксплуатации таких погружных стаканов (точная установка в промежуточном ковше с привязкой к оси кристаллизатора, подогрев изделий перед началом разливки) требует дополнительных финансовых затрат. В силу конструктивных особенностей при зарастании стакана отсутствует возможность его замены, что ведет к остановке разливки.

В современной практике непрерывной разливки слябовой заготовки все большее распространение получает техника быстрой замены погружного стакана. Целесообразность такой замены обусловливается возможностью исключения отходов металла со шлаковыми поясами, которые образуются при эксплуатации обычных изделий. Такая замена достигается с помощью специального приспособления, устанавливаемого под днищем промковша и обеспечивающим быстрое перемещение погружных стаканов (нового и старого) вдоль плоскости скольжения. Замена погружного стакана осуществляется в течение одной-двух секунд, что не нарушает нормального течения процесса разливки (не изменяется положение головки стопора, не прекращается работа системы автоматического контроля уровня металла в кристаллизаторе и т.п.). Верхняя часть погружных стаканов для быстрой замены (рис.3г) выполнятся в форме прямоугольного параллелепипеда, а сам погружной стакан благодаря этой конструктивной особенности крепится и движется по направляющим относительно плоскости скольжения. При этом стоимость погружного стакана для такого способа разливки в 2-3 раза выше в силу усложнения технологии их изготовления [1].

Обычно погружные стаканы работают в режиме непрерывной разливки методом «плавка на плавку». Соответственно, основными требованиями, которые предъявляются к погружным стаканам, являются высокая механическая прочность при высокой температуре и стойкость к химической эрозии и коррозии под действием металла и шлакообразующих смесей. Любая замена погружного стакана представляется достаточно сложной операцией, которая предполагает не просто замену изделия, но в отдельных случаях также подъем промковша (и, соответственно, сталеразливочного ковша). Каждая замена погружного стакана в ходе разливки, вызванная его разрушением или зарастанием внутренней полости, предполагает остановку на некоторое время соответствующего ручья МНЛЗ, что впоследствии требует вырезания из заготовки той части, которая находилась в процессе замены непосредственно в кристаллизаторе. Поэтому частая замена погружных стаканов не просто нарушает технологический ритм разливки, но также снижает выход годного.

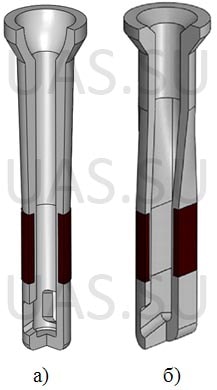

Основными причинами выхода погружных стаканов из эксплуатации является эрозионный износ в зоне шлакового пояса (рис.4а), зарастание внутренней полости в зоне выходных отверстий шлаковыми включениями (рис.4б) и растрескивание верхней части изделия, связанное с подсосом воздуха в стык между стаканом-дозатором и погружным стаканом, а также образование продольных сквозных трещин при термоударе (недостаточном подогреве стакана перед разливкой)[3].

Рисунок 4 – Фотографии эрозионного износа погружного стакана в шлаковом поясе (а) и зарастания его внутренней полости включениями глинозема (б)

Наиболее высокую эксплуатационную стойкость обеспечивают корундографитовые погружные стаканы, усиленные специальным цирконовым поясом в зоне контакта со шлакообразующей смесью, что при определенных технологических мероприятиях может обеспечить длительность их работы на уровне, соответствующем длительности эксплуатации футеровки промковша и стопора-моноблока (12 - 15 плавок). В этом случае эксплуатационная стойкость погружного стакана лимитируется скоростью зарастания его внутренней полости оксидами алюминия, кремния и пр. При этом выход погружного стакана из эксплуатации может происходить уже через 2 - 3 плавки [3].

Существенное увеличение срока службы погружного стакана достигается путем нанесения, на внутреннюю поверхность, антиклоггингового покрытия, которое препятствует осаждению оксидов алюминия. При этом уменьшение скорости зарастания достигается за счет образования легкоплавких соединений при взаимодействии оксидов алюминия с материалом покрытия, либо за счет предварительного удаления углерода с поверхности контакта со сталью. За счет этого мероприятия эксплуатационный ресурс погружного стакана удается повысить в 1,5-2,5 раза в зависимости от марки разливаемой стали [4].

Корундографитовые погружные стаканы изготавливаются из материала на основе порошков плавленого корунда различных фракций, графита, стабилизированного циркониевого наполнителя и специальных добавок, повышающих термостойкость и износостойкость изделий. Все погружные стаканы также подвергаются неразрушающему контролю на рентгеновских установках с целью обнаружения скрытых дефектов (внутренние трещины, раковины, инородные включения и т.д.). Наружная поверхность погружного стакана покрыта теплоизоляционным огнеупорным картоном для повышения термостойкости.

Такие погружные стаканы изготавливают методом изостатического прессования, что обеспечивает их высокую стойкость и прочность. К достоинствам такого метода можно отнести равномерное распределение давления и плотности в заготовке за счет всестороннего (изостатического) сжатия; отсутствие потерь на трение и необходимости в пластификаторах; отсутствие коробления при спекании и т.п.

Процесс изостатического прессования включает в себя целый комплекс необходимых операций. Первоначально изделия формуют. Сформированное изделие после обработки отверстия сушат в мягком режиме с температурой теплоносителя 80-95°С. Высушенное изделие подвергают механической обработке, которая обусловлена неточностью размеров получаемых заготовок и шероховатостью их поверхности. Затем изделия подвергают глазурированию для защиты графита от выгорания при обжиге в туннельной печи при температуре 1200-1350°С. Термическая обработка является весьма энергоемким и дорогостоящим этапом производства изостатически прессуемых огнеупоров. Контроль качества таких изделий обычно выполняется в специальной рентгеновской камере, где осуществляется «просвечивание» изделия на предмет наличия в нем трещин [4,5].

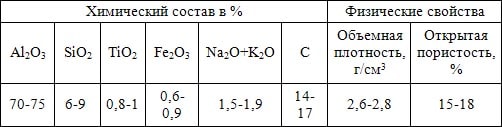

Свойства и химический состав тела погружного стакана у различных фирм-производителей изостатических огнеупоров разнятся. Тем не менее, существует оптимальный диапазон значений для всех элементов входящих в состав погружных стаканов, представленный в таблице 1.

Таблица 1 – Химический состав и физические свойства материала тела погружного стакана фирм RHI, Vesuvius, Staverma [3].

В целом применение изостатически прессуемых корундографитовых погружных стаканов, усиленных в зоне контакта со шлаком цирконовым поясом (ZrO2 = 65-70%; SiO2 = 13-17%; C = 11-15%), является перспективным и экономически обоснованным методом защиты стали между промежуточным ковшом и кристаллизатором МНЛЗ.

Наиболее распространенной формой погружных стаканов являются изделия типа труба. Такая геометрическая форма обеспечивает лучшую обтекаемость разливочного стакана жидкой сталью. При этом минимизируется площадь контакта внешней поверхности стакана с агрессивной средой (шлаком). Геометрия нижней части погружного стакана может быть как круглой, при разливке толстых слябов, так и приплюснутой, при разливке тонких слябов на литейно-прокатных агрегатах.

В аспекте регулирования характера формирования струй истекающих из погружных стаканов важную роль играют выпускные отверстия.

По форме выпускные отверстия бывают круглые, квадратные, прямоугольные, а также овальные. Их размеры определяются массовым расходом металла который должен быть достигнут в зависимости от требуемой скорости разливки. При этом, основным фактором влияющим на характер истечения потоков является эффективная площадь сечения выпускного отверстия. Т.е. отношение площади через которую проходит расплав к общей площади отверстия. Чем больше данная величина, тем более полно используется площадь выпускного отверстия, снижается площадь зоны с низкими скоростями, и уменьшается вероятность зарастания погружного стакана. Аналогично, низкая цифра свидетельствует о неэффективном использовании выпускных отверстий, как следствие возможности подсоса расплава циркулирующего под зеркалом металла и образованию вихревых явлений.

Следует отметить, что при зарастании отверстия погружного стакана происходит изменение условий истечения стали и наблюдается явление нессиметричности потоков в поперечном сечении кристаллизатора. Таким образом подтверждается важность выбора оптимальной конфигурации отверстий исходя из адаптивности их формы к явлениям зарастания и размывания.

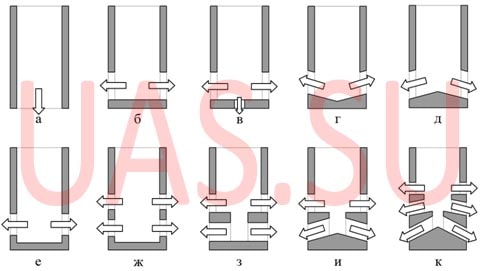

На практике, исходя из условий разливки слябов различают прямоточные и глуходонные погружные стаканы. Обобщение известных конструкций погружных стаканов для разливки толстых слябов выполнено на рисунке 5.

Рисунок 5 – Мониторинг геометрической формы нижней части погружных стаканов для толстого сляба

Прямоточные погружные стаканы (рис.5а, рис.6) представляют собой полую трубу, которая направляет расплав вглубь жидкой ванны [6]. Достигая предельной глубины проникновения, сконцентрированная струя металла перестает быть таковой, и потоки направляются от центра кристаллизатора к его стенкам (периферии). При этом неметаллические включения, попадающие из промежуточного ковша, с большой долей вероятности практически полностью перейдут в готовую сталь. Также следует отметить, что при использовании погружного стакана такой конфигурации актуальным является вопрос выбора оптимальной глубины его погружения под уровень налива металла. Так, при снижении глубины погружения менее допустимого уровня создаются условия, способствующие развитию процессов волнообразования и вихреобразования на границе шлак-металл и создающие предпосылки к вовлечению в жидкую фазу частичек ШОС. При увеличении глубины погружения возрастает доля неметаллических и газовых включений, захваченных в заготовку.

Рисунок 6 – Прямоточный погружной стакан

Глуходонные погружные стаканы (рис.5б-к) могут иметь 2 или 4 боковых отверстия, которые выполняются под некоторым углом к зеркалу металла. При этом выходной поток разделяется по меньшей мере на две зоны циркуляции с противоположных сторон стакана. За счет этого большая часть горячего жидкого металла, втекающего в кристаллизатор, направляется при помощи стакана по ширине заготовки, не имея прямого столкновения с широкими гранями и не углубляется непосредственно вниз в слябовую заготовку. Это также помогает более однородно расплавлять шдакообразующую смесь, которую добавляют в верхнюю часть кристаллизатора во время разливки, и избежать проблем с получением надлежащего качества поверхности непрерывнолитой заготовки (образование трещин, захват неметаллических включений и газовых пузырьков). В свою очередь, подвод металла под определенным углом обеспечивает равномерное распределение горячего металла по высоте и снижает воздействие турбулентного потока на затвердевшую корочку заготовки, что способствует формированию равномерного фронта кристаллизации и снижает вероятность возникновения прорывов.

Погружные стаканы с практически горизонтальным направлением выходящих потоков (рис. 5б), истекающих из погружного стакана, помогают обеспечить более равномерные температуры в верхней части ванны жикой стали кристаллизатора. В связи с тем, что значительная часть металлу уходит вверх, в зоне мениска обеспечивается непрерывный подвод горячего металла. Однако вследствие конструктивных особенностей данного погружного стакана, его использование возможно только при разливке слябов большой ширины. Этот факт объясняется тем, что при разливке слябов малой ширины выходящие потоки будут интенсивно взаимодействовать с твердой корочкой стали, формирующейся на узкой грани кристаллизатора, размывая ее.

Известные конструкции погружных стаканов страдают множеством недостатков: (1) выходные потоки не доходят до проектного угла раскрытия выпускного отверстия и отклоняются во время разливки, (2) выходящие потоки обычно не используют полностью площадь поперечного сечения боковых отверстий, (3) исходящие потоки имеют не однородную скорость, причем скорости выхода из стакана на нижних участках струи существенно выше, чем скорости на верхних участках, (4) исходящие потоки создают турбулентные и переменные во времени закручивания и завихрения. Эти проблемы приводят к нежелательным и нестабильным режимам течения жидкого металла в кристаллизаторе, зарастанию выпускных отверстий и к чрезмерной турбулентности в потоках исходящих из погружного стакана. Суммарное воздействие этих проблем негативно влияет на эксплуатационные характеристики МНЛЗ и качество непрерывнолитой заготовки. В последние годы предпринимались различные попытки решения указанных проблем, которые предусматривали изменение конструкции нижней части стакана. Например, для улучшения и стабилизации истекающих потоков, донная часть погружного стакана может иметь небольшое отверстие, как показано на рисунке 5в, позволяющее относительно небольшой части потока жидкого металла выходить из стакана в вертикальном направлении. Отверстие в донной части ослабляет горизонтальные потоки истекающие из выпускных отверстий, в связи с чем, уменьшается их отклонение. При этом уменьшается часть потока, который повернут к узким граням кристаллизатора, в результате чего снижается проникающая способность потока, позволяющая ему доходить к узкой грани кристаллизатора. Более того, если отверстие сделать слишком широким, движение стали в горизонтальном направлении может быть полностью подавлено.

Другой концепцией стабилизации потоков в кристаллизаторе является погружной стакан представленный на рисунке 5г. Благодаря углу наклона выпускных отверстий -15° обеспечивает подвод горячего металла в верхнюю часть кристаллизатора. Однако следует учитывать, что при неточной центровке погружного стакана или выборе слишком малой глубины его погружения получают заметное проявление процессы волнообразования и вихреобразования, способствующие захвату ШОС.

Глуходонные погружные стаканы могут выполняться с различными конфигурациями внутреннего сечения донной части. Наиболее распространенными конструкционными вариантами являются погружные стаканы с «рассекателем» (рис.5д)[7,8] и «ловушкой» (рис.5е)[9] с двумя выпускными отверстиями и углом их раскрытия 15-30°.

Рассматривая динамику истечения металла из погружного стакана с «ловушкой» (рис.7а) следует отметить, что турбулентный поток соприкасается с узкой стенкой кристаллизатора и делиться на два циркуляционных потока: восходящий и нисходящий, практически равные по интенсивности. При использовании погружного стакана такой конфигурации наблюдается интенсивное перемешивание в зоне, прилегающей к выпускным отверстиям, что стимулирует возникновение стоячих волн в зоне мениска. При этом восходящий поток, отразившись от стенки кристаллизатора, продолжает движение непосредственно под зеркалом жидкой фазы и создает предпосылки для вовлечения в перемешивание жидкой шлакообразующей смеси. Динамика истечения струи металла из погружного стакана с «рассекателем» (рис.7б) в целом носит более стабильный и направленный характер, что обусловлено конструкцией стакана, т.е. наличием «рассекателя», а также особенностями внутреннего контура. При использовании данного типа погружного стакана возможно некоторое волнообразование, характеризующееся большой длинной волны, и как следствие значение амплитуды и частоты входит в допустимые пределы, необходимые для получения сляба высокого качества [10].

Рисунок 7 – Глуходонные погружные стаканы: а) с «ловушкой»; б) с «рассекателем»

Дальнейшее развитие концепции стабилизации турбулентных потоков в кристаллизаторе нашло отражение в геометрии погружного стакана изображенного на рисунке 5ж. Данный погружной стакан имеет простой вертикальный канал постоянного сечения и противоположно направленные верхние и нижние боковые отверстия [11]. Часть потока жидкого металла, который выпускается через верхние боковые отверстия, существенно меньше, чем часть металла истекающая из нижней пары отверстий. При этом, существует вероятность, что при малых скоростях потоков исходящих из верхней пары отверстий жидкий металл может даже втекать в верхнюю пару выпусков, компрометируя функции погружного стакана.

Альтернативные стаканы с двумя парами выпускных отверстий представлены на рисунках 5з и 5и [11]. Обе конфигурации стакана имеют в своей нижней части участок с уменьшенным диаметром поперечного сечения, а отличительной особенностью является, то что нижняя пара выходных отверстий перенаправляет расплав под некоторым углом вглубь кристаллизаора. Их главным конструктивным отличием, от разливочного стакана рассмотренного ранее, является то, что выпускные отверстия располагаются выше и ниже участка с уменьшенным внутренним диаметром погружного стакана. Это уменьшение создает выступающую поверхность, которая идет по всей окружности вертикального отверстия стакана и образует расточку ниже выступа, которая уже во всех радиальных направлениях, чем расточка над выступом. При этом, данные стаканы имеют ряд недостатков. Наличие кругового выступа вызывает неконтролируемое вращение и завихрение верхних выходных струй. Другим недостатком является, то, что в случае существенного уменьшения центрального диаметра, расход металла через верхнюю пару отверстий увеличивается и как следствие повышается уровень флуктуации и турбулентности у мениска.

Одной из инновационных идей стабилизации динамической картины в кристаллизаторе слябовой МНЛЗ является погружной стакан с шестью выпускными отверстиями (рис.5к) [12]. Последовательное уменьшение сечения вертикального канала стакана способствует равномерному распределению всего металла по выпускным отверстиям. При этом, увеличение угла каждой ниже расположенной пары выпускных отверстий способствует стабилизации турбулентной картины по сечению кристаллизатора. В силу конструктивных особенностей, применение такие стаканы получили при разливке стали на тонкие слябы.

В процессе разливки стали достаточно часто наблюдается явление зарастания внутренней полости и выпускных отверстий погружных стаканов. Это явление чрезвычайно негативно сказывается на динамической картине распределения потоков в кристаллизаторе и нарушает оптимальный характер разливки. Процесс зарастания обычно связывают с осаждением частиц корунда на внутренней поверхности погружного стакана. При этом, источником частиц Al2O3 является процесс раскисления стали, а также ее вторичное окисление. Дополнительно на поверхности погружного стакана могут оседать шлаковые включения [13-15].

Для разливки сталей с повышенным содержанием Аl японскими исследователями рекомендуется конструкция погружного стакана типа «MogulSEN» (рис.2). Этот разливочный стакан является модификацией описанного ранее погружного стакана с «ловушкой». Его отличительная особенность состоит в расположенных, на внутренней поверхности, в три ряда так называемых «капель». Они устанавливаются по внутреннему диаметру разливочного стакана с шагом 60° и под углом 15° к сечению внутренней поверхности. За счет их расположения уменьшается внутренний диаметр погружного стакана и перенаправляются потоки перегретой стали в периферийной части. Кроме того внутри самого разливочного стакана создается дифференциация скоростных потоков. В центральной части погружного стакана формируется высокоскоростной турбулентный поток характеризующийся высокой кинетической энергией, а по периферии посредством «капель» создается низкоскоростной поток, выполняющий функции промежуточного слоя между материалом тела погружного стакана и высокоскоростным потоком в его центре. Движение расплава внутри кристаллизатора соответствует распределению потоков при использовании обычного погружного стакана с «ловушкой». Такая динамика способствует увеличению эксплуатационного ресурса погружных стаканов при разливке сталей с повышенным содержанием Аl. Однако учитывая сложности в изготовлении погружных стаканов данного типа их стоимость значительно выше стоимости погружных стаканов обычной конструкции.

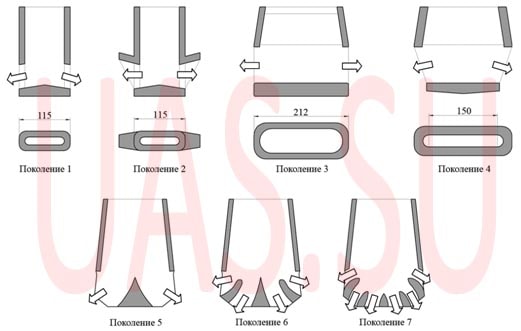

Особенностью разливки тонких слябов является небольшая толщина заготовки, которая составляет всего 60-100 мм при ширине заготовки 1100-1800 мм, а также большой расход стали из-за высокой скорости разливки. Это накладывает особые требования к конструкции стаканов для разливки тонких слябов, так как для подвода металла под уровень требуется специальное сужение погружного стакана в нижней части, а с целью обеспечения нужного расхода требуется увеличить его ширину. При этом подвод металла обеспечивается плоскими струями.

Существует несколько типов погружных стаканов (поколений), которые представлены на рисунке 8 [16].

Рисунок 8 – Этапы разработки погружных стаканов для разливки тонких слябов

Первоначальным прототипом для разливки тонких слябов был погружной стакан заимствованый из обычных слябовых МНЛЗ (поколение 1). Он стал базовым для лабораторных исследований, а также применялся при первых промышленных испытаниях.

Тип 2 [17] был создан и применялся на первых промышленных установках. Благодаря крышеобразному сечению выходного отверстия вытекающая из него сталь направлялась на отдаленные верхние участки кристаллизатора, чтобы не допустить перемычек.

Погружные стаканы 3го поколения были разработаны уже при промышленной эксплуатации, чтобы предотвратить завихрения в полости кристаллизатора, возникающие при повышенной скорости литья.

В связи с тем, что развитие технологии непрерывной разливки шло по пути увеличения производительности установки, появилась необходимость в разработке нового погружного стакана, который смог бы обеспечить более стабильное и спокойное течение металла при скоростях разливки свыше 5 м/мин. Результатами таких изысканий стали погружные стаканы 4 и 5го поколений.

Типичным и, вместе с тем, одним из самых распространенных погружных стаканов 5го поколения для разливки тонких слябов является погружной стакан типа «бобровый хвост». Существует ряд модификаций этого стакана (рис.9), выполняемых под конкретную конструкцию МНЛЗ [18-22]. Однако их объединяет общая динамическая картина движения потоков непосредственно в самом кристаллизаторе. Два выпускные отверстия, расположенные под углом, направляют жидкий расплав преимущественно вглубь кристаллизатора. Вблизи узких стенок происходит разделение на верхний и нижний циркуляционный потоки. Верхний циркуляционный поток заметно больше нижнего и изначально продолжает свое движение вдоль узкой стенки, а затем движется под зеркалом металла. В целом, конструкция данного стакана обеспечивает подвод горячего металла в верхнюю часть кристаллизатора, достаточные скорости под зеркалом металла, необходимые для перемешивания, а также стабильную картину турбулентности, которая дает возможность получать тонколистовую продукцию высокого качества.

Рисунок 9 – Различные модификации погружного стакана 5го поколения «бобровый хвост»

В настоящее время продолжаются поиски оптимальной геометрической формы погружных стаканов, количества и формы выпускных отверстий и как следствие возникают новые типы погружных стаканов предстваленные на рисунке как поколение 6 (с 4 выпускными отверстиями) и 7 (с 6 выпускными отверстиями).

Рассматривая тип 6 следует отметить, что дальнейшие исследования шли путем развитием концепции «бобрового хвоста». Итогом этих разработок служат погружные стаканы представленные на рисунке 10. Примером использования конструкции разливочного стакана с двумя верхними и 2 нижними выпускными отверстиями служит «Выксунский Металлургический Завод» имеющий в своем составе ЛПМ. Преимуществами работы данного погружного стакана является то, что заложенная конфигурация выпускных отверстий обеспечивает как подвод горячего металла в верхние четверти кристаллизатора, так и равномерное распределение жидкого расплава по сечению кристаллизатора. Погружной стакан сводит к минимуму взаимодействие с узкими стенками кристаллизатора и, как следсвие, создает благоприятные условия для наиболее быстрого нарастани твердой корочки. Однако следует отметить, что наиболее важным является оптимизация сечений выпускных отверстий при использовании погружного стакана в условиях конкретного предприятия.

Существуют и другие варианты конструкции погружного стакана обеспечивающего подвод металла под уровень посредством 4х выпускных отверстий. Пример такого погружного стакана представлен на рисунке 8б [23]. Его отличительной чертой от исходного прототипа является наличие 4х выпускных отверстий. Благодаря этому регламентируется доля металла проходящего по верхнему циркуляционному потоку и создаются более благоприятные условия для быстрого формирования твердой корочки. При этом снижается доля неметаллических включений попадающих в сталь.

Рассматривая погружные погружные стаканы 7го поколения следут отметить, что их применение на данном этапе сильно ограничено. Это связано с тем, что они находятся на стадии промышленных испытаний, и предназначены для стабилизации истечения потока жидкой стали при сверхвысоких скоростях разливки.

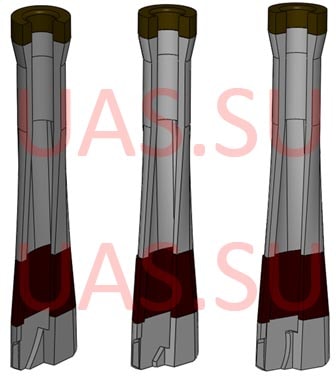

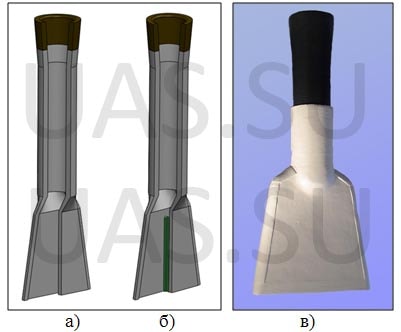

В отдельную категорию следует отнести погружные стаканы применяемые для разливки наиболее широких слябов (рис. 11)[24]. В связи с тем, что сечение кристаллизатора очень большое погружной стакан обладает соответствующей геометрией призванной обеспечить подвод горячего металла в отдаленные участки узких его граней.

Рисунок 10 – Различные модификации погружных стаканов для разливки тонких слябов: а) с 4мя выпускными отверстиями (2 верхних, 2 нижних); б) «бобровый хвост» с 4мя выпускными отверстиями

Рисунок 11 – Погружной стакан для сверхтонких слябов: а) без вставки; б) со вставкой; в) общий вид

Выводы:

- Погружной стакан – важный функциональный элемент непрерывной разливки стали, который обеспечивает технологический перелив жидкой стали из промежуточного ковша в кристаллизатор и выполняет функции стабилизации процессов движения металла в кристаллизаторе, а также защиты металла от вторичного окисления. Он имеет определенную конфигурацию, учитывающую специфику движения металла из промежуточного ковша в кристаллизатор. Конструктивно погружной стакан состоит из верхней части (зона стыка погружного стакана и стакана дозатора), зоны шлакового пояса, выходных отверстий, донной части, а также вспомогательных конструктивных элементов и покрытий.

- Среди переменных факторов процесса непрерывного литья особое место занимает внутренняя геометрия погружного стакана. Внутренняя конфигурация стакана и в особенности расположение, форма и количество выходных отверстий определяеют картину течения стали в полости кристаллизатора и, тем самым, распределение подводимой кинетической энергии.

- Для обеспечения рациональной схемы движения потоков в кристаллизаторе выходные отверстия выполняются под определенным углом. Это обеспечивает распределение горячего металла по высоте кристаллизатора и снижает воздействие турбулентного потока на затвердевшую корочку заготовки, что способствует получению равномерного фронта кристаллизации и снижает вероятность возникновения прорывов.

- Вследствие неэффективного использования площади поверхности выпускного отверстия становится возможным образование в нем так называемых застойных зон. Эти зоны становятся концентраторами неметаллических включений, вследствии попадания в них верхних турбулентных потоков отраженных от узких стен кристаллизатора, и как следсвие быстро зарастают.

- Повышение стойкости погружных стаканов достигается, при различных условиях разливки, за счет применения антиклоггингового покрытия, цирконовых вставок в области шлакового пояса, а также при работе переменным уровнем налива металла в кристаллизаторе МНЛЗ.

- Для обеспечения разливки стали на тонкослябовых МНЛЗ применяются специальные конструкции стаканов, обеспечивающие подвод металла под уровень плоскими струями. Наиболее распространенным является погружной стакан типа «бобровый хвост» с 2 или 4мя выпускными отверстиями.

Список литературы:

- Смирнов А.Н., Куберский С.В., Штепан Е.В. Непрерывная разливка стали // Алчевск: ДонДТУ, 2010. – 520 с.

- B.G.Thomas, Q.Yuan, L.Zhang, S.P.Vanka, Flow Dynamics and Inclusion Transport in Continuous Casting of Steel, NSF Design, Service, and Manufacturing Grantees and Research Conf. Proc., R.G.Reddy, ed., (2003), p.2328 - 2362.

- Смирнов А.Н. Процессы непрерывной разливки. / А.Н.Смирнов, В.Л.Пилюшенко, А.А.Минаев, С.В.Момот, Ю.Н.Белобров // Донецк: ДонНТУ, 2002. – 536 с.

- Аксельрод Л.М. Повышение стойкости графитсодержащих погружных стаканов для МНЛЗ// Огнеупоры. – 1996. – №6. – С. 27-30.

- Пивинский Ю.Е., Аксельрод Л.М. Огнеупорные материалы: структура, свойства, испытания// Москва. – Интермет Инжиниринг. – 2010. – С. 389

- US Patent 5.656.192 Immerged Metallurgical Pouring Nozzle / Steven John Lee; Assignee Didier-Werke AG, Wiesbaden, Germany; Appl. No. 626,960; Filed Apr. 3.1996; Date of Patent Aug.12.1997

- US Patent 5.975.382 Continuous Casting Nozzle for Casting Molten Steel / Toshiyuki Muroi, Tosikazu Takasu; Assignee Akechi Ceramics Kabushiki Kaisha, Gifu-ken, Tokyo Yogyo Kabushiki Kaisha, both of Japan; Appl. No. 09/010,291; Filed Jan. 21.1998; Date of Patent Nov. 2.1999

- US Patent 6.410.469 B1Slagline Sleeve for Submerged Entry Nozzle and Composition Therefor / Donald B. Hoover, Franklin A. Renda, Donald J. Griffin, Colin Richmond; Assignee Baker Refractories, Inc., York, PA, US; Appl. No. 09/147,487; Filed Jan. 29.1998; Date of Patent Jun. 25.2002

- US Patent 5.370.370 Liner for Submerged Entry Nozzle / Paul M. Benson; Assignee Vesuvius Crucible Company, Wilmington, Del.; Appl. No. 23,902; Filed Feb. 19.1993; Date of Patent Dec. 6.1994

- Смирнов А.Н., Кравченко А.В., Верзилов А.П., Писмарев К.Е. Моделирование процессов поведения жидкой стали в кристаллизаторе слябовой МНЛЗ// Процессы литья. – 2010. - №5. – С. 40 – 47.

- US Patent 2007/0102852 А1 Multi-Outlet Casting Nozzle / Johan L. Richaud, Lawrence J. Heaslip, James Dorricott, Dong XU; Assignee Vesuvius Crucible Company; Appl. No. 10/579,858; Filed May. 17.2006; Date of Patent May. 10.2007

- Пат. 2538834 С2 Российская Федерация МПК B22D 41/50. Погружной выпускной разливочный стакан (варианты) / Ришо Джоан Л., Хислип Лоуренс Дж., Доррикотт Джеймс, Ксу Донг; заявитель и патентообладатель Везувиус Крусибл Компани (US); заявл. 20.12.2007; опубл. 20.06.2009 Бюл. №17

- P.Andrzejewski, D.Gotthelf, E.Julius, H.Haubrich, Mould Flow Monitoring at No. 3 Slab Caster, Krupp Hoesch Stahl AG, in Steelmaking Conf. Proc., Vol. 80, ISS, Warrendale, PA (2007), 2007, p. 153 - 157.

- K.G.Rakeps, B.G.Thomas, Clogging in Continuous Casting Nozzles, 78th Steelmaking Conf.Proc., Warrendale, PA, Vol.78 (1995), p. 723 – 734.

- J.Poirier, D.Verrelle, B.Thillou e.a., Study of Clogging Phenomena in Continuous Casting Submerged Nozzle, UNITECR 1991 (1991), p. 226 – 229.

- Технические возможности и дальнейшее совершенствование технологии CSP, Отраслевой доклад УНРС и прокатные установки // Вофганг Роде, Гюнтер Флемминг// Издательство Стальайзен, - Дюссельдорф, Vol. 80 (1996), - с. 11-12.

- US Patent 4.819.840 Refractory Submerged Pouring Nozzle / Herman Lax; Assignee Thyssen Stahl Aktiengessellschaft, Duisburg, Fed. Rep. of Germany; Appl. No. 72,088; Filed Jul. 10.1987; Date of Patent Apr.11.1989

- US Patent 5.785.880 Submerged Entry Nozzle / Lawrence John Heaslip, James Derek Dorricott; Assignee Vesuvius USA, Pittsburgh, PA; Appl. No. 233,049; Filed Apr. 25.1994; Date of Patent Jul.28.1998

- US Patent 6.027.051 Casting Nozzle with Diamond-back Interval Geometry and Multi-part Casting Nozzle with Yarying Effective Discharge Angles / Lawrence John Heaslip, James Derek Dorricott; Assignee Vesuvius Crucible Company, Wilmington, Del.; Appl. No. 08/935,089; Filed Sep. 26.1997; Date of Patent Feb.22.2000

- US Patent 6.464.154В1 Casting Nozzle with Diamond-back Interval Geometry and Multi-part Casting Nozzle with Yarying Effective Discharge Angles and Method for Flowing Liquid Metal Through Same / Lawrence John Heaslip, James Derek Dorricott; Assignee Vesuvius Crucible Company, Wilmington, DE (US); Appl. No. 09/881,138; Filed Jun.14.2001; Date of Patent Oct.15.2002

- US Patent 7.363.959В2 Submerged Entry Nozzle with Installable Parts / Robert C. Hanna, Kirby Joe Teeter; Assignee Nucor Corporation, Charlotte, NC (US); Appl. No. 11/333,780; Filed Jun.17.2006; Date of Patent Apr.29.2008 (модификации бобрового хвоста)

- US Patent 2007/0241142А1Submerged Entry Nozzle / James L. McIntosh, Mark C. Pole; Assignee Nucor Corporation, Charlotte, NC (US); Appl. No. 11/763,666; Filed Jun.15.2007; Date of Patent Oct.18.2007

- US Patent 5.944.261 Casting Nozzle with Multi-stage Flow Division / Lawrence John Heaslip, James Derek Dorricott; Assignee Vesuvius Crucible Company, Wilmington, Del; Appl. No. 08/725,589; Filed Oct.3.1996; Date of Patent Aug.31.1999

- US Patent 5.961.874 Flat Formed Submerged Entry Nozzle for Continuous Casting of Steel / Etsuhiro Hasebe, Tetsuro Fushimi, Tatsuya Shimoda, Yoichiro Mochizuki, Tadasu Takigava, Toshihiko Murakami, Sei Hiraki; Assignee Toshiba Ceramics Co., Ltd., Tokio, Sumitomo Metal Industries, Ltd., Osaka, both of Japan; Appl. No. 09/045,869; Filed Mar.23.1998; Date of Patent Oct.5.1999